Ювелирное обозрение

Все о ювелирных украшениях, драгоценных камнях и металлах

Как сделать потай под саморез

Содержание

- 1 Отличия саморезов и шурупов

- 2 Основные типы головок саморезов и шурупов

- 3 Основные размеры шлицов саморезов Phillips, Poz >

- 4 Основные типы резьбы саморезов

- 5 Основные типы концов саморезов

- 6 Размеры саморезов и шурупов

- 7 Рекомендованные сообщения

- 8 Создайте аккаунт или войдите в него для комментирования

- 9 Создать аккаунт

- 10 Войти

![]()

Чтобы замаскировать саморез в деревянном изделии, нужно первоначально просверлить отверстие сверлом по дереву диаметром немного больше шляпки самореза на и закрутить туда саморез.

Затем берется круглая палочка (профессиональное название — шкант), смазывается клеем ПВА

и вставляется в это отверстие.

Выступившие остатки клея удаляются.

После того, как убедитесь, что клей схватился, выступающий шкант срезается ножовкой с мелким зубом. Чтобы не повредить поверхность изделия, следите, чтобы тыльная часть пилы опиралась на изделие, а режущая часть ножовки была, примерно, на один –два миллиметра выше ее.

Затем оставшаяся часть шканта зашлифовывается вручную или с помощью шлифовальной машинки.

Чтобы шкант был незаметен на изделии, он, естесственно, должен быть изготовлен из того же дерева, что и основное изделие.

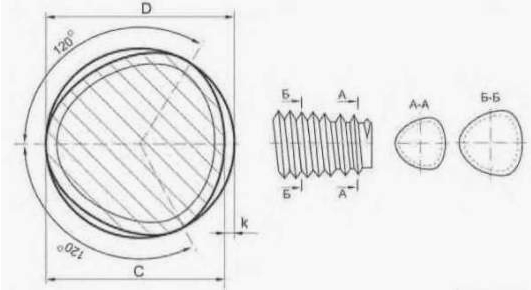

Самостоятельно изготовить шкант идеально круглого сечения можно прогнав планку квадратного сечения через металлическую пластину с просверленным отверстием соответствующего диаметра.

Можно также сделать шкант с помощью плашки для нарезания резьбы и дрели.

Образовавшиеся шероховатости удаляются мелкой наждачкой.

Мастер поделится несколькими приемами работы с деревом, с помощью которых скрываются шляпки саморезов, шурупов, так, чтобы они были полностью спрятаны или выглядели как элемент дизайна.

Сначала показан пример уже готовой мебели, на которой винты скрыты пробочками. Каким-либо другим способом соединение выполнить не удалось, так как это треугольный журнальный столик, поэтому метод маскировки винтов здесь стал удачным дизайнерским решением. Этот метод известен, на фото ниже показана схема его применения.

Мастера покупают изобретения в лучшем китайском интернет-магазине.

Простейший прием спрятать винт.

Начнем с небольшого приема, который можно назвать “скрытый винт”. Если у вас сломался, к примеру, стул и вы хотите исправить все винтом, вы сможете делать это, как профи. Сначала нужно размягчить дерево утюгом и водой. Это сделает древесину более играбельной и мягкой, так что железо будет работать хорошо. Потом берем закругленную стамеску делаем скол, поднимаем его и получаем место, куда можно ввинтить саморез. Теперь нужно просто просверлить отверстие под углом. Вкручиваем саморез и остается только приклеить полученный ранее срез.

Следующий метод маскировки шурупов.

Поговорим о следующей технике. Вы можете использовать специальные сверла, которые имеют деталь, которая сразу при сверлении в один этап делает выемку для шляпки. Его очень удобно применять в работе, когда требуется большой объем работы и нет времени на смену сверл, чтобы насаживать каждый раз сверло для выемки. Однако, не меньший эстетический эффект дает просто дополнительная работа сверлом Форстнера. В созданную выемку вставляется на клее пробка из дерева. Волокна можно направить в продольном основе направлении или наоборот, если вы хотите как-то выделить их, то направьте поперек основной линии.

Электроника для самодельщиков в китайском магазине.

Показан пример другого метода скрытия шурупов на барном стуле. Шурупы были просто закручены, а поверх был сделан еще один слой из вишневого дерева, который полностью скрыл места соединений. Четыре шурупа оказались замурованы внутри конструкции.

Отличия саморезов и шурупов

ГОСТ 27017-86 определяет шуруп как крепежное изделие в форме стержня с наружной специальной резьбой, резьбовым коническим концом и головкой на другом конце, образующие резьбу в отверстии соединяемого деревянного или пластмассового изделия. Из этого определения становится ясно, что шуруп вворачивается в предварительно подготовленное отверстие и используется для крепления на деревянных или пластмассовых основах. Такие шурупы, изготавливаемые обычно из малоуглеродистых сталей (Ст1, Ст2, Ст3, 10кп), реже из коррозионностойких сталей без покрытия и из латуней, традиционно выпускались и выпускаются отечественной метизной промышленностью и поныне.

Однако уже давно на российском рынке появились крепежные изделия, которые по формальному определению соответствуют термину «шуруп», но имеют существенные отличия:

- принципиально усовершенствованы их основные конструктивные элементы: головки, резьбы на стержне, концы и шлицы;

- использованы высококачественные стали и сплавы с современными защитно-декоративными покрытиями.

В результате существенно расширились функциональные возможности этих изделий:

- стала возможна их установка без предварительного сверления отверстий, что существенно упрощает и ускоряет процесс монтажа закрепляемых изделий;

- расширился круг материалов, в которые можно устанавливать эти изделия: к дереву и пластмассе добавились стали, алюминиевые и медные сплавы, композиционные материалы, бетон, кирпич.

Столь значительные отличия новых изделий от шурупов потребовали появления специального термина. И такие изделия стали называть самонарезающими винтами, короче – саморезами.

Основные конструктивные элементы шурупов или саморезов это:

- головка – часть крепежного изделия, имеющего стержень, служащая для передачи крутящего момента и образования опорной поверхности;

- шлиц – углубление специальной формы в торце головки, служащее для передачи крутящего момента от инструмента;

- стержень с резьбой;

- конец.

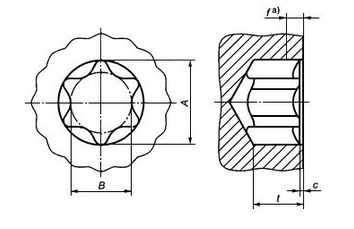

Основные типы головок саморезов и шурупов

Использование того или иного типа головки определяется условиями и особенностями монтажа. Наиболее часто употребляются следующие типы головок:

шестигранная – с плоской опорной поверхностью, выступающая над плоскостью установки; применяется в основном на шурупах больших размеров или при креплении к металлическим основам, то есть в случаях, когда требуется передача значительных крутящих моментов;

шестигранная – с плоской опорной поверхностью, выступающая над плоскостью установки; применяется в основном на шурупах больших размеров или при креплении к металлическим основам, то есть в случаях, когда требуется передача значительных крутящих моментов;

полукруглая – с плоской опорной поверхностью, выступающая над плоскостью установки;

полукруглая – с плоской опорной поверхностью, выступающая над плоскостью установки;

цилиндрическая со сферой, с плоской опорной поверхностью, выступающая над плоскостью установки;

цилиндрическая со сферой, с плоской опорной поверхностью, выступающая над плоскостью установки;

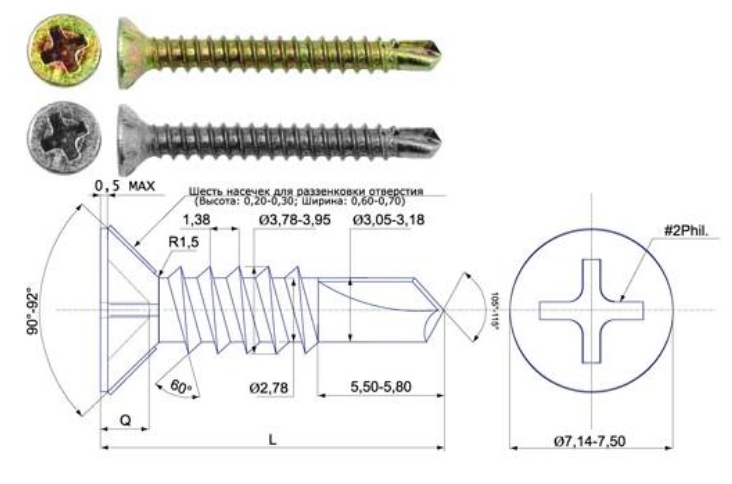

потайная – с конической опорной поверхностью, утапливающаяся в плоскость установки;

потайная – с конической опорной поверхностью, утапливающаяся в плоскость установки;

потайная – с конической опорной поверхностью и зенкующими кромками на ней, утапливающаяся в плоскость установки; зенкующие кромки подготавливают углубление под установку изделия «в потай»;

потайная – с конической опорной поверхностью и зенкующими кромками на ней, утапливающаяся в плоскость установки; зенкующие кромки подготавливают углубление под установку изделия «в потай»;

полупотайная – с конической опорной поверхностью, частично выступающая над плоскостью установки; часто используется в декоративных целях;

полупотайная – с конической опорной поверхностью, частично выступающая над плоскостью установки; часто используется в декоративных целях;

потайная рожковая – с вогнутой опорной поверхностью, утапливающаяся в плоскость установки; незаменима при креплении гипсокартонных плит, т.к. обеспечивает легкое и надежное заглубление самореза «в потай» без предварительной раззенковки;

потайная рожковая – с вогнутой опорной поверхностью, утапливающаяся в плоскость установки; незаменима при креплении гипсокартонных плит, т.к. обеспечивает легкое и надежное заглубление самореза «в потай» без предварительной раззенковки;

плоская с прессшайбой – с опорной поверхностью, выступающая над плоскостью установки;

плоская с прессшайбой – с опорной поверхностью, выступающая над плоскостью установки;

в виде колец и крючков разной конфигурации, выступающих за плоскость установки;

в виде колец и крючков разной конфигурации, выступающих за плоскость установки;

прямой, наиболее традиционен, но в последнее время применяется все реже;

прямой, наиболее традиционен, но в последнее время применяется все реже; крестообразный Ph или H (Рhillips) вытеснил прямой шлиц и значительно ускорил процесс завинчивания;

крестообразный Ph или H (Рhillips) вытеснил прямой шлиц и значительно ускорил процесс завинчивания;- внутренний шестигранник, употребляется ограниченно, в частности при сборке мебели на стяжках (т.н. «Confirmat»).

Основные размеры шлицов саморезов Phillips, Poz >

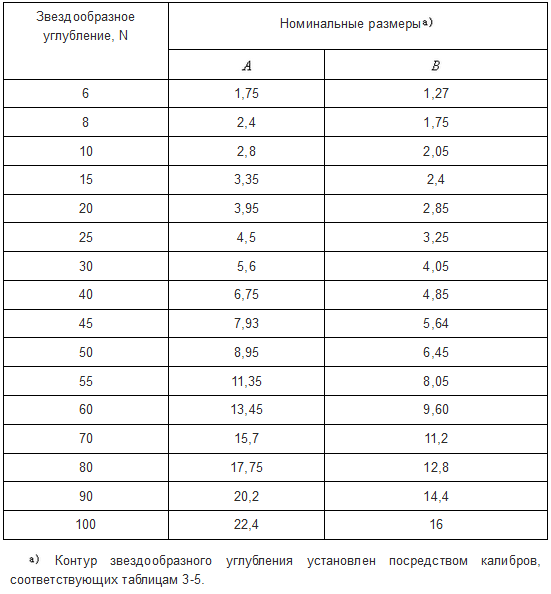

Каждый из основных типов шлицев также различается и по размерам. При этом для каждого типа шлица образуется стандартизованный и пронумерованный ряд:

- шлицы Phillips: Ph0, Ph1, Ph2, Ph3, Ph4;

- шлицы Pozidrive: Pz0, Pz1, Pz2 Pz3, Pz4;

- шлицы TORX: T (или TX) 2, 3, 4, 5, 6, 7, 8, 9, 10, 15, 20, 25, 27, 30, 40, 45, 50, 55, 60, 70, 80, 90, 100.

Иначе расположенные кромки шлица Pz образуют более устойчивое сцепление c инструментом, которое уменьшает его износ, снижает вероятность «срыва». Это дает возможность приложить большее крутящее усилие к инструменту.

Российская версия шлица TORX по ГОСТ Р ИСО 10664-2007 (размеры указаны в мм)

Для каждого типа шлица и его размера (номера) требуется строго соответствующий инструмент: отвертка или бита. В противном случае возможен быстрый износ или даже разрушение элементов привода.

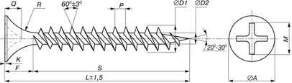

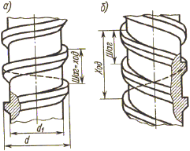

Основные типы резьбы саморезов

В зависимости от того, какие материалы необходимо соединить, выбирают саморез с тем или другим типом резьбы. При этом учитываются следующие традиционные для резьб количественные характеристики:

Но кроме них существенное влияние на самонарезающие свойства изделия оказывает угол при вершине профиля резьбы α. Чем меньше указанный угол, тем легче закручивается изделие, легче формируется резьба в отверстии, выше самонарезающие свойства.

Традиционные шурупы, выпускаемые отечественной промышленностью (ГОСТ 1144 -80, ГОСТ 1145-80), имеют этот угол равным 60º, как у метрической резьбы.

Современные саморезы изготавливаются с углом α=45º и меньше. Особенно эффективны такие острые резьбы при установке изделий в сравнительно мягкие материалы: дерево, ДСП, пластик и т.п

Саморезы же, предназначенные для вворачивания в металл (DIN 7976, 7981…7983), изготавливаются с большими углами (в основном 60º) для повышения прочности нитки резьбы у основания профиля. Кроме того режущая кромка изделия подвергается специальной упрочняющей термообработке, что обеспечивает твердость на ней 450HV.

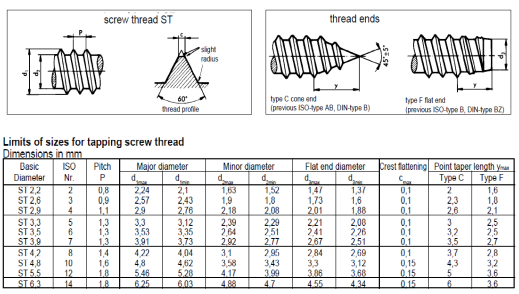

Саморезы по металлу относятся к высоко стандартизованным изделиям и их резьбы изготавливаются по стандартам ISO 1478, EN 2478, DIN 7970. В чертежно-конструкторской документации перед диаметром их резьбы ставятся буквы ST (SCREW THREADS).

В таблице представлены основные размеры для острого (тип C) и притупленного (тип F) концов.

Для уменьшения времени закручивания в дерево, а также для предотвращения растрескивания древесины используются специальные насечки на резьбе, создающие дополнительные режущие кромки, и собственно волнообразная режущая кромка резьбы.

Основные типы концов саморезов

В зависимости от технологии установки, саморез следует выбирать с тем или иным концом. Наиболее распространены шурупы с традиционным острым концом, которые могут отличаться друг от друга величиной угла захода β. Понятно, что с его уменьшением облегчается внедрение стержня в материал, и увеличиваются самонарезающие свойства изделия.

У традиционных шурупов (по ГОСТ 1144-80, ГОСТ 1145-80, ГОСТ 1146-80) этот угол составляет 40 о .

У популярных саморезов по гипсокартону (т.н. «черных») он значительно меньше: 26…280.

У широко распространенных универсальных еще меньше: 20…300.Для повышения самонарезающих свойств применяются специальные конструкции конца.

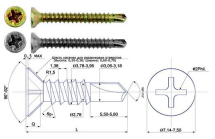

Наиболее эффективны в этом плане саморезы с буром (сверлоконечные). Они действуют при установке, как последовательно работающие сверло и саморез. Сперва сверло создает в материале основы отверстие, а затем в него вворачивается саморез. Таким образом, установка происходит как единая операция ввинчивания.

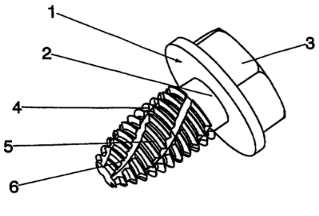

Резьбонарезающий винт имеет конец в виде метчика, которым он нарезает метрическую резьбу в предварительно высверленном отверстии.

Конец на трехгранном стержне с заходной часть и плавным сбегом резьбы характерен для так называемого резьбовыдавливающего винта. Его вворачивают в гладкое отверстие, в котором он сам раскатывают соответствующую резьбу. Это удобно при установке изделий в условиях односторонне доступом и существенно увеличивает плотность соединения, особенно с металлическим листом.

Конец сверлоконечного шурупа типа Flügel, предназначенного для крепления дерева к металлу, имеет специальные крылышки на переходной части от сверлильного острия к резьбе. Они проделывают отверстие в древесине и срезаются на металлической поверхности. Далее наружная резьба шурупа формирует в металле ответную резьбу.

Размеры саморезов и шурупов

Основными для шурупов и саморезов являются два размера: диаметр и длина.

За номинальный диаметр шурупа или самореза принимается диаметр окружности выступов его резьбы.

В настоящее время шурупы выпускаются следующих диаметров: 1.6, 2.0, 2.2, 2.5, 3.0 (2.9), 3.5, 3.8 (3.9), 4.0, 4.2, 4.5, 4.8, 5.0, 5.5, 6.0, 6.3, 7.0, 7.5, 8.0, 10.0, 12.0 мм.При этом следует иметь в виду, что саморез того или иного типа вовсе не обязательно выпускается всех возможных диаметров. Наиболее широкий ряд производимых диаметров имеют универсальные саморезы, специализированные саморезы имеют более узкие размерные ряды.

Длина самореза или шурупа измеряется по разному для потайной и выпуклой головки изделия. Для потайной за номинальную длину принимается полная длина изделия, а для выпуклой – расстояние от опорной поверхности головки до конца самореза.

Длины шурупов и саморезов нормализованы и имеют одинаковый размерный ряд: 4.5, 6.5, 7, 10, 11, 12, 13, 14, 16, 18, 19, 20, 22, 25, 29, 30, 32, 35, 36, 38, 40, 41, 45, 50, 51, 55, 57, 60, 64, 66, 70, 76, 80, 89, 90, 100, 102, 120, 140, 160, 180, 200, 230, 250, 280, 300 мм. Для некоторых специализированных изделий могут применяться и другие длины. Естественно, что шурупы одного диаметра выпускаются с ограниченным рядом длин.

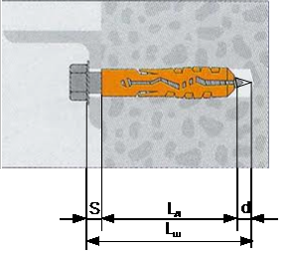

Выбор диаметра и длины шурупа определятся в первую очередь нагрузкой, которую должно выдерживать соединение, а кроме того размерами соединяемых деталей, материалом установки и другими факторами. При определении диаметра шурупа вворачиваемого в пластмассовый распорный дюбель следует ориентироваться на рекомендации производителя, приведенные в каталогах или на упаковке дюбелей. Дело в том, что с одной стороны, чем больше диаметр шурупа – тем прочнее соединение, но, с другой стороны, требуемый для установки крутящий момент при этом возрастает. И тогда могут быть превзойдены возможности инструмента или сорвана головка самореза.

Длина шурупа (Lш) вычисляется как сумма номинальной длины дюбеля,(Lд) толщины прикрепляемой детали (S) и диаметра шурупа (d). Последнее слагаемое обеспечивает выход конца самореза из дюбеля.

Для классических шурупов (с углом на конце 40 0 ) этого достаточно, но для остроконечных саморезов длину требуемого шурупа необходимо увеличить, чтобы весь его наконечник вышел из дюбеля при закручивании.

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Инструменты, материалы, секреты умельцев.

Разделы

- Cамоделки для дачи6.94

- Мусор в дело5.72

- Дом, мебель, интерьер.4.60

- Красота ! (украшения, декупаж. )4.52

- Авто самоделки3.39

- Для компьютера и интернета2.31

- Самоделки хулиганам2.26

- Из бумаги1.14

- Cамоделки для рыбалки и охоты1.14

- Рецепты – готовим сами1.13

- Подарки, сувениры и поделки своими руками1.13

- Книги про самоделки0.00

- Фото и идеи самоделок0.00

- Инструменты, материалы, секреты умельцев.0.00

- На все случаи жизни.0.00

Обсуждение

Lockdock 4 октября 2019, 02:31

Lockdock 27 сентября 2019, 02:10

Lockdock 27 сентября 2019, 02:08

ssakow 27 сентября 2019, 02:01

bublik9511 16 января 2019, 17:18

Volodya177 11 января 2019, 11:29

mi_rita 12 декабря 2018, 13:39

lolita 10 декабря 2018, 20:28

Iga12345 6 августа 2018, 19:02

0003339531 3 февраля 2018, 19:37

zorge 29 декабря 2017, 13:14

johnbupas 27 ноября 2017, 12:13

popvovka 6 августа 2017, 13:27

popvovka 6 августа 2017, 12:13

TOP самоделок за месяц

Сегодня немного теории, поговорим про зенкование. Чем его сделать и как потом закрутить болт под потай.Вообще зенковка очень важная операция в проектах самодельщиков собираемых на винты и шурупы. Самое главное для нас это то, что зенковка позволяет винту закрутиться ниже скрепляемой поверхности, так чтобы осталось больше вариантов для отделки. Да и элементарно цепляющийся и торчащий шуруп это просто не хорошо.

Итак вы поняли что зенкование в нашем случае это углубление в поверхности под шляпку или чуть глубже для винта или шурупа.

А делается это специальными битами для зенковки. Пример такой на следующем фото:

У этого инструмента как и у любых бит есть разные номера, но хочу подсказать что самый распространенный размер который вы будете использовать для самодельных мебельных проектов это 12мм.

Купить зенковки достаточно легко, они подходят и работают с любыми дрелями, электро отвертками и шуруповертами.

На что нужно обратить внимание – зенковки как и сверла работают по разному материалу – дереву и цветным металлам либо более твердым. И еще зенковки выпускаются с разными хвостовиками и разным количеством граней. Выбирайте те которые нужны в конкретном случае, мне же, например, в работе хватает обычного набора по древесине.

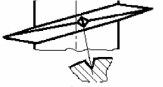

Добавлю что помимо зенковок существуют и насадные зенкера надевающиеся на сверла. Они позволяют сразу и сверлить и зенковать, например, если вам нужно насверлить отверстие под болт и сразу же сделать потай. Выглядит конструкция вот таким образом:

Надели на сверло, затянули ключом и работаем, очень удобный вариант, особенно если нужно много одинаковых посадочных мест.

Но мы отвлеклись, перейдем к практике.

Предположим что мы используем самую простую зенковку и делаем потай для стандартного самореза. Для того, чтобы определить, насколько глубоко просверлить отверстие зенковкой, возьмите сам винт или шуруп и проверьте глубину его шляпки.

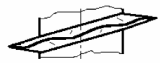

В идеале и как правило, вворачиваем голову так чтобы она сидела чуть ниже поверхности доски или плиты как на фото:

Почему нужно закручивать головку винта именно так?

1. Некоторые проекты требуют, чтобы у вас оставался доступ к винтам.

Например, в том случае если самоделки придется разбирать для перемещения – часто такое случается с большими проектами – кроватями и т.п. мебелью. Мы раскручиваем их и потом так же легко монтируем все обратно на месте. В этом случае хорошо использовать крышки – заглушки на головки винтов. Но дело в том, что для идеальной установки крышки должны быть как можно ближе к поверхности и в этом случае нам поможет зенковка и углубление винтов.

2. И вторая причина — если вы маскируете винты каким либо наполнителем. В таком случае лучше не делать глубокие отверстия над шляпками, нужны лишь небольшие промежутки для заполнения. Чем меньше шпатлевка вы используете, тем быстрее она высохнет и тем меньше вероятность образования трещин, да и работы по шлифовке будут минимальными. В общем и в этом случае зенковка нам помогает.

Вот собственно и весь рассказ, надеюсь информация пригодится и вы будете использовать зенковки в своей работе. Успехов!

“>