Ювелирное обозрение

Все о ювелирных украшениях, драгоценных камнях и металлах

Как сделать пресс из гидроцилиндра

Содержание

- 1 Принцип функционирования и конструктивные особенности

- 2 Что понадобится для создания пресса своими руками

- 3 Конструкция и построение вакуумного пресса

- 4 Расчет размеров и изготовление механического

- 5 Чертежи и технология сборки гидропресса

- 6 Схема и разработка с электрическим приводом

- 7 Классическая конструкция из домкрата

- 8 Особенности создания мини-пресса

- 9 Заключение

- 10 Смотрите также

- 11 Метки: самодельный пресс

Там человек соорудил пресс из запчастей от грузовика МАЗ.

Плюсы данного подхода:

— в качестве насоса используется насос кабины МАЗ — максимальное рабочее давление 25 МПа, есть предохранительный клапан, который можно регулировать — заглушить или установить меньшее давление. Насос имеет реверсивные вход и выход, что позволяет на установке менять направление подачи масла, благодаря чему в рабочем цилиндре можно осуществлять не только опуск штока, но и его поднятие!

Максимальное давление, развиваемое насосом, МПа: 25

Диаметр плунжера, мм: 16

Рабочий объем, см3: 8

Заправочный объем, см3: 300

Давление срабатывания предохранительного клапана в заливной пробке, МПа: 2

Усилие на рукоятке на расстоянии 600 мм от продольной оси приводного вала, не более, Н: 350

Масса, кг: 4,6

— В качестве рабочего цилиндра используется силовой цилиндр ГУР маз ЦГ 80-280 — хорошее изделие с толстыми стенками, металл настоящий в отличие от китайского домкрата. Рассчитан на номинальное давление 10 МПа, но выдерживает и длительные перегрузки (естественно т.к. стоит в рулевом управлении тяжелого грузовика). На конце штока есть резьба, можно выточить переходные насадки для разных нужд — гнутие металла, запрессовка, вытяжка и т.д. Цилиндр двухстороннего действия.

Рабочее давление, не более, МПа: 10

Рабочий диаметр цилиндра, мм: 80

Диаметр штока, мм: 28

Полный ход штока, мм: 280

Масса, не более, кг: 13,5

— соединение выполнено родными медными трубками МАЗ — для развальцовки можно купить набор, который так же используется для развальцовки тормозных трубок авто. Хотя изначально трубки в продаже развальцованные.

— Потребовалось выточить переходник, чтобы соединить насос с цилиндром гур, ведь изначально на МАЗе он соединялся с цилиндром подъема кабины, который меньше и имеет диаметр поршня всего 40 мм, а не 80, и для нужд пресса не подойдет. Хотя подойдет для кое чего другого ! Чертеж штуцера прилагаю.

Какое давление сможет выдать такое устройство?

F = P*S = P*(pi*r^2)= 25 000 000 * ( 0.04 * 0.04 * 3.14) = 125600 Ньютонов

то есть максимальное усилие получится 12,5 тонн силы

Но это честные 12,5 тонн силы, а не китайские 25, 30 и т.д.

К слову пресс изначально хотел купить, но посмотрел на все это говно которое продается за бешенные деньги (от 15 до 40 тыс. руб.) и передумал — сделано халявно, например пресса матрикс на основе домкрата — там даже ручка от домкрата не срезана, другие сделаны не из швеллера, а из тонкого листового металла, это не повышает прочность, зато уменьшает вес, что важно при доставке грузов — по сути логистика. В общем это опасный для здоровья инструмент. Если эта хрень разлетится перед лицом, мало не покажется.

У себя в качестве металла взял 14 и 16 швеллер — настоящий швеллер горячей катки, а не гнутый. Проварил везде, где только можно, раскосины на верхней площадке приварены дополнительно и еще и закреплены немецкими болтами повышенной прочности с индексом 12.0. Чтобы нижняя площадка имела возможность перемещения швеллера были отданы на фрезеровку — т.к. в качестве фиксирующих пальцев используются 22 мм пальцы соединяющие гусеницы на тракторах. Сделаны такие пальцы из специального сплава, который так же не подведет.

Манометр пока не устанавливал. В остальном пресс похож на конструкцию с домкратом. Гидроцилиндр закрепил родным пальцем МАЗ через родной ШС. Можно закрепить гидроцилиндр и выше, но мне нужна была именно такая высота конечного изделия, т.к. пресс будет стоять на улице под специальным навесом (площадка под лестницей частного дома) — в общем были ограничения по высоте.

Гидроцилиндр и насос были разобраны, промыты и перебраны — в продаже есть ремкомплекты для них. Думаю после такой переборки в прессе они будут работать очень долго без проблем.

Возникла только одна трудность при тесте устройства. Насос бы рассчитан на объем цилиндра подъема кабины, а не на объем цилиндра гур, поэтому его буферной емкости не хватало, для вмещения масла вытесняемого цилиндром при поднятии штока, а в последствии т.к. не вместившееся масло выливалось, то не хватало его и для последующего опуска штока. Было не сложно увеличить емкость насоса наварив на его крышку кусок трубы с резьбой — теперь все ок. Почему-то человек идея у которого мною была взята не столкнулся с подобной проблемой, или просто не пробовал гонять шток от упора, до упора.

Всем загадка — почему при подъеме штока из цилиндра больше выходит масла, чем засасывается? Насос и цилиндр двухсторонние! Ответ очень простой!

Пресс легко справился с задачей перепрессовки сайлентблоков передних и задних рычагов гранд витары!

Затраты

— ремкомплекты на насос и цилиндр — 300 руб.

— трубки медные МАЗ — 500 руб.

— цилиндр и насос — 2 тыс. — снял б.у. с грузовика, который шел в металлолом

— швеллер — валялся во дворе, можно купить — не будет дорого — несколько тыс. руб.

— работа и опыт — бесценно

— услуги токаря и фрезеровщика — в среднем случае спасибо или пара пузырей, в зависимости от желания исполнителя, может 500 руб.

Все оказалось гораздо проще, чем казалось, теперь есть удобный и надежный инструмент, который не подведет, ремонтнопригоден, имеет точные параметры, а не завышенные китайские, проверен в работе.

Некоторые мужчины много времени проводят в личных домашних мастерских, обрабатывая детали прессованием. Для этого можно использовать приобретенный гидравлический пресс или сделанный своими руками. Прежде чем самостоятельно его сделать, надо ознакомиться с особенностями этого устройства и нюансами его изготовления.

Принцип функционирования и конструктивные особенности

Гидравлическим прессом называют специальное оборудование для домашнего гаража, которое применяется для обработки заготовок или других деталей высоким давлением. Часто его применяют работники автосервиса при починке автомобилей. Прессом могут пользоваться, чтобы из отходов изготовить брикеты или согнуть металлические предметы.

Профессиональный автомобильный пресс стоит недешево, и поэтому некоторые пытаются изготовить его самостоятельно. Однако перед этим лучше ознакомиться с особенностями его конструкции и основными функциональными принципами.

В состав конструкции входят две основные камеры, которые выполнены в виде цилиндров. В меньшей из них происходит увеличение давления за счет перекачивания масла во второй, увеличенный цилиндр. Между цилиндрическими камерами жидкость перекачивается при помощи трубовидного канала, соединяющего камеры. Когда масло попадает во второй цилиндр, возрастает давление на поршень, отвечающий за работу пресса. Также устройство оснащено специальными опорами, в которые помещается обрабатываемое изделие.

Что понадобится для создания пресса своими руками

Перед тем как своими руками сделать прессующее устройство, придется определиться с необходимыми инструментами и материалами.

Материалы

Для создания прессовой конструкции приобретают следующие материалы:

- Швеллер. Специалисты советуют покупать изделия высотой около 14 см и шириной 6 см.

- Трубы. Для создания пресса используются трубки размером не меньше 4 х 4 сантиметра. Подходят изделия с прямоугольным и круглым сечением.

- Металлические уголки. Компоненты используют при создании каркаса основной рамы. Также они пригодятся при сборке транспортного столика. Длина и ширина каждого железного уголка должна составлять пять сантиметров.

- Стальные листы. Устанавливаются, чтобы выровнять возможные неровности на поверхности. Для изготовления пресса используются листы из стали толщиной 7-8 мм.

- Стальные пластины. Применяют для дополнительного укрепления конструкции. В таком случае ставятся плотные пластины толщиной около сантиметра.

- Часть трубы длиной 10-15 сантиметров. Устанавливают для соединения домкратного штока.

Инструменты

Чтобы своими руками собрать гидравлический пресс, заранее заготавливают специальные инструменты. К ним относят:

- резьбовую вилку;

- болгарку для разрезки металлических изделий;

- уровень;

- рулетку;

- электрическую дрель;

- слесарную ножовку;

- электроды со сварочным аппаратом для соединения металлических компонентов.

Конструкция и построение вакуумного пресса

В конструкции вакуумного пресса имеются определенные особенности, с которыми лучше заранее ознакомиться. Это поможет детальнее разобраться с построением этого изделия.

Прессовочное оборудование вакуумного типа состоит из трех основных элементов, к которым относятся:

- Рама. Основной несущий элемент, к которому крепятся другие компоненты пресса. Его изготавливают из профилированных трубок или рельс.

- Рабочий стол. Именно на его поверхности располагают деталь, которая подвергается прессованию. Также на рабочем столе установлена прижимная рама для закрепления обрабатываемых изделий. Делают из ровных металлических пластин.

- Пневматическая система. Отвечает за проведение основного технологического процесса. Чтобы изготовить такую систему, используют водяной насос.

Среди основных особенностей вакуумной модели пресса выделяют следующее:

- работа оборудования проводится под полным ручным контролем;

- для изготовления вакуумной системы используют общедоступные материалы;

- эффективность изготовленного оборудования не уступает заводским моделям.

Расчет размеров и изготовление механического

Прессы механического типа используются для обработки кожаных изделий, металлических компонентов, а также картона и поролона. Чтобы самому смастерить устройство, необходимо:

- Четыре одинаковых уголка из металла с длиной около 90 сантиметров соединить с четырьмя уголками, длина которых составляет 55 сантиметров. Чтобы их скрепить, используют обычные шурупы или электрическую сварку.

- Закрепить между собой два полученных железных прямоугольника металлическими трубами.

- Усилить изготовленный короб стальными пластинами и поперечными прутьями.

- Сделать в одной из стенок небольшую дверцу, через которую можно будет доставать спрессованные изделия.

Затем приступают к формировке основного компонента — поршня. Для этого железные швеллеры длиной 55-65 сантиметров сваривают друг с другом. После чего конструкцию усиливают поперечной железной балкой. В ее центре присоединяют фланец со вставленным внутрь прутом. Затем к железному коробу с противоположных сторон приваривают швеллеры.

Когда конструкция будет полностью собрана, на прут надевают шайбу с гайкой и подшипником.

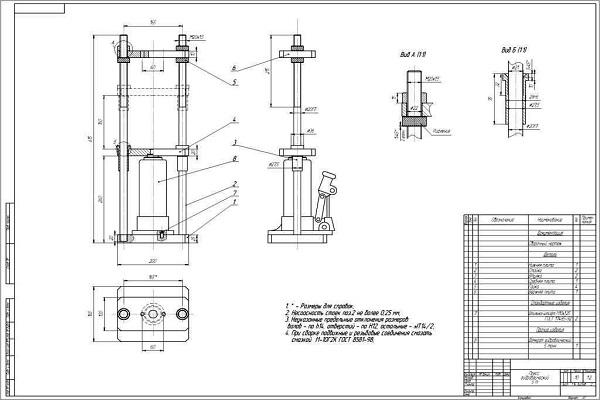

Чертежи и технология сборки гидропресса

Перед изготовлением гидропресса придется заранее разработать схему и определиться с габаритами устройства.

Процесс создания гидросистемы начинается с разработки станины, которая считается важнейшим компонентом конструкции.

Ее делают прочной, чтобы она не сломалась во время работы домкрата. При изготовлении станины придерживаются специальных прессформ, и поэтому ее основание изготавливают в виде платформы. Ширина станины зависит от элементов, которые будут обрабатывать прессом, а высота — от размеров домкрата.

Когда станина будет сделана, на ее основание устанавливается домкрат. При правильном расположении устройства его верхняя часть будет отвечать за упор обрабатываемых изделий. В верхней части домкрата размещают металлическую раму, на которую устанавливают рабочий стол. Рама для столика должна быть подвижной, чтобы он передвигался в вертикальном положении.

На боковых сторонах станины устанавливаются два гидроцилиндра с оттягивающими пружинками. Их прикрепляют к конструкции, чтобы возвращать домкрат в его начальное положение. Иногда вместо двух пружинок используют всего одну.

Схема и разработка с электрическим приводом

При создании такого устройства понадобится двигатель, который производит электроэнергию.

Сначала изготавливается рама из двух направляющих, в качестве которых используются железные трубки с прямоугольным сечением. В трубах сверлятся специальные отверстия, к которым будет прикрепляться платформа. После изготовления рамы делают «лифт» для движения прессовой платформы. Для его создания понадобятся металлические уголки. Когда «лифт» будет сделан, изготавливают давящую площадку. Она делается из прочного швеллера, который сможет выдержать нагрузку в 1-2 тонны.

Затем на станок устанавливается домкрат и пружина, которую размещают между «лифтом» и верхней опорной поверхностью. На финальном этапе создания пресса электродвигатель соединяют с домкратом и подключают к оборудованию педаль для регулировки мощности электрогидравлического пресса.

Классическая конструкция из домкрата

Создать классический ручной пресс из домкрата довольно просто. Сначала из толстого швеллера изготавливается рама. Ее угловые части усиливаются стальными листами, которые повышают прочность всей конструкции.

На изготовленную раму устанавливают подвижный элемент, отвечающий за прессование изделий. Специалисты советуют установить на нем специальные ограничители, которые смогут лучше зафиксировать работающий домкрат.

Некоторые оснащают оборудование упорным штоком. Его изготавливают из подшипниковых валов. Упорный шток используют для повышения устойчивости прессовочной конструкции.

Особенности создания мини-пресса

Люди, которые предпочитают использовать компактное оборудование, чаще всего изготавливают самодельный настольный пресс. Это наиболее простая конструкция, которая нечасто применяется на практике. Например, ею пользуются, чтобы раскалывать грецкие орехи или прессовать непрочные жестяные или пластиковые изделия.

Для изготовления каркаса устройства используются плотные деревянные доски. Четыре доски соединяют между собой таким образом, чтобы получился прямоугольный каркас. К верхней части каркаса подсоединяют подвижную прессовочную поверхность, которая также сделана из дерева. В качестве гидравлической системы используют обычные медицинские шприцы.

Заключение

Гидравлические прессы часто используются в различных сферах деятельности. Каждый может приобрести такие устройства в специализированном магазине или сделать самостоятельно. Однако прежде чем приступить к изготовлению, надо ознакомиться с принципом функционирования прессов, а также с основными особенностями различных моделей.

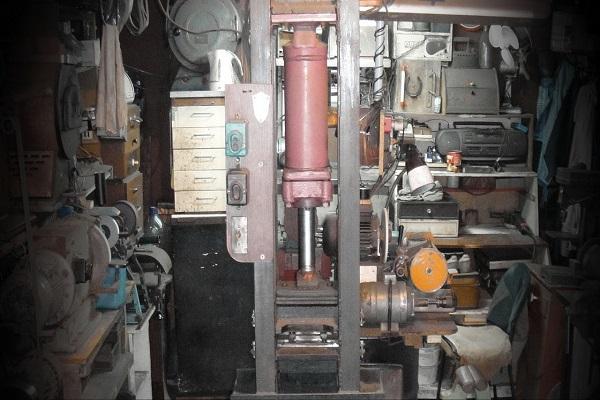

Всем здравствуйте.

Всё началось с того что мне в гараж захотелось гидравлический пресс. вариант ручного почемуто отпал сразу не хотелось сильно корячиться давя на рукоять руками, вариант покупки готового после мониторинга цен тоже отпал так как хотелось пресс не менее 20 тонн и электрогидравлический, а цена у них улетала далеко за 100 тысяч рублей.

Вот в этот момент я и вспомнил что где то в металлоломе валялся гидроцилиндр

быстренько сварганил станину из 14 тавровой балки

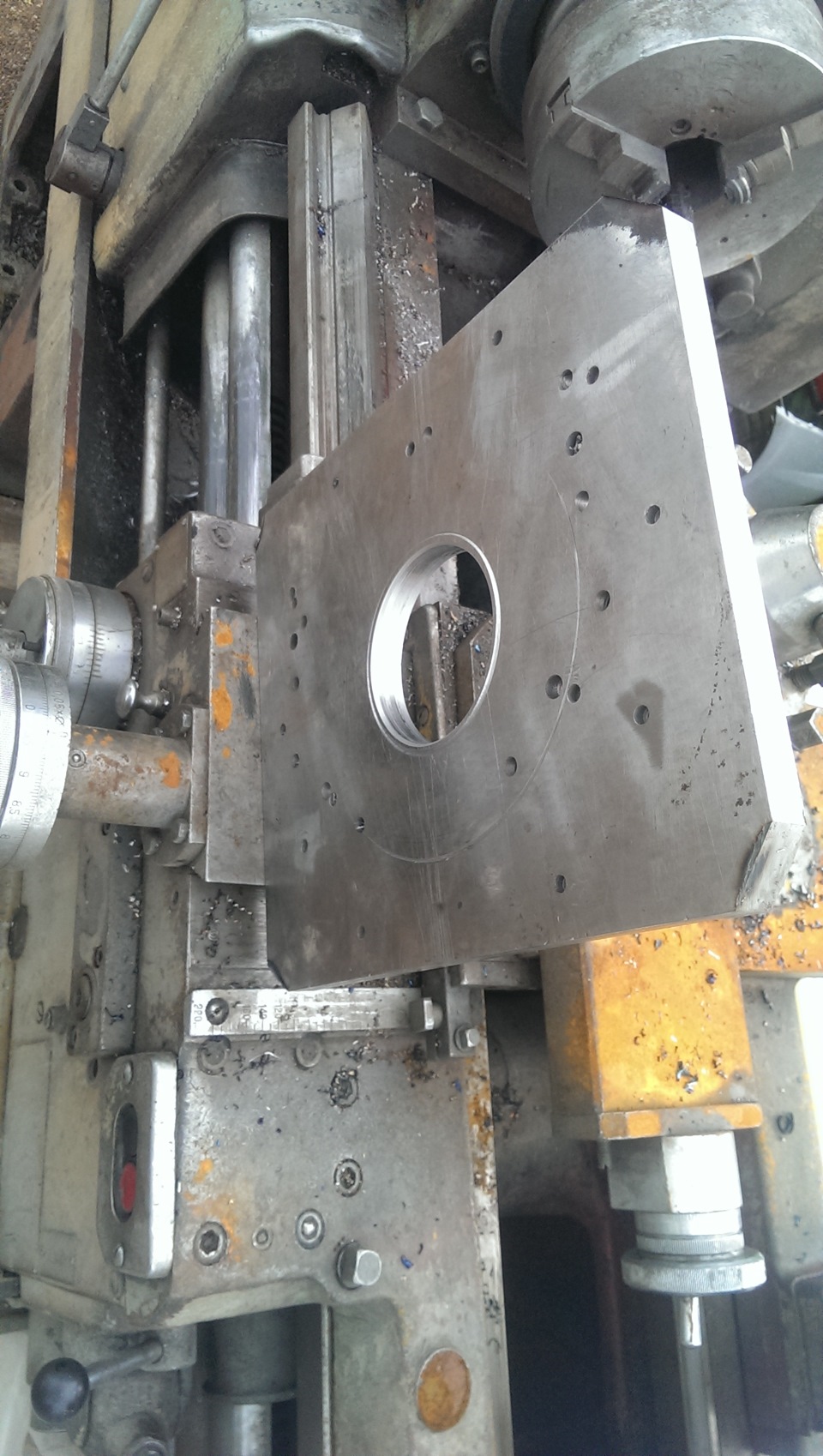

После того как пресс порвало решено сделать более качественную и надежную версию

для этого гидроцилиндр теперь будет не вварен, а установлен на фланец в 20 миллиметровую плиту на двух тавровых балках.

Для этого протачиваем гидроцилиндр на токарном станке под упорный фланец

получаем в итоге

Сам фланец взят от ступицы BMW и обрезан и проточен все на том же токарном станке

в итоге получаем

Смотрите также

Метки: самодельный пресс

Комментарии 146

привет. подскажи как правильно называется кран управления. этот гидронасос. как искать все это во сколько встал весь пресс. хочу сделать подобный.

кран называется гидрораспределитель, ниже в сообщении есть ссылки на маслостанции

Для чего вы приводите "наглядный пример"? И идиоту понятно, что НШ имеют высокую производительность и требуют высокой подводимой мощности. У человека плунжерный двух секционный насос. Он имеет мизерную производительность, а следовательно низкую подводимую мощность для создания высокого давления. Оценить производительность насоса по скорости штока можно только для первой ступени. Как вы оценили производительность насоса, когда шток уже уперт в препятствие и насос перешел на вторую ступень? Для полной убедительности вот ссылка на данные маслостанции. Просто посмотрите на давление www.nasos-mgs.ru/main-pages/gidrostancii-mgs.html

Ладно, восхищайтесь этими поделками.

Собственно я указал что 35тН с такой маслостанцией можно выжать на пятне контакта разве что диаметром сантиметр …

"в 50 квадратных сантиметров"

может всё таки мм?

если мм., то сила давления 3500 кгс.

диаметр поршня 8см. я думаю посчитать нет проблем

диаметр поршня 8см. я думаю посчитать нет проблем

700 атмосфер не хило. от чего насос и цилиндр? а то знаком только со всякими цилиндрами от т25 да к700 там 160 атмосфер предел…

масло станции специальные продаются на 700 бар

а цилиндр? он случаем не советский?

По истечению такого времени интересует как сварка поживает на нижнем фланце, упорная плита 20мм ступица от бмв на вскидку 11мм которая держится на одном сварном шве или двух? шов одинарный или в два прохода? я щас тож пресс начал собирать твою тему видал давно, я сперва думал нарезать резьбу и вкрутить гидроцилиндр как это сделано на заводских прессах а потом увидал видос

и вот теперь думаю на видосе намного проще и без токаря обойтись можно))

почитать о прессе можно тут www.chipmaker.ru/topic/166844/

не совсем хорошо, цилиндр подкален поэтому сварка там лопнула

надежней посадить на резьбу и закрутить в плиту.

но у меня гайка внутренняя а чуть выше штуцер . поэтому буду пробовать крепление как на видео.

А вы не пробовали переварить крепление с двух сторон, двойным швом.

смотрел разные видео по изготовлению гидроцилиндров там цилиндры заваривают только двойным швом

тут сталька хорошая подкаленая, он варится до закалки потом уже сварка не берет его. на большом давлении не работаю, но ищу другой цилиндр есть мысли поинтереснее

где именно сталь на ступице? какой цилиндр ищешь?

нет, тело цилиндра . ищу полый гидроцилиндр с допуском до 700 бар

приспособление по выпрессовки сайлентблоков хотите сделать?

да не просто в полый крепить удобнее оснастку

Добрый день. Марку гидростанции не могли бы подсказать?

Большое спасибо и долгих лет службы Вашему девайсу!

да не за что ищите аналоги "двухскоростной плунжерный насос"

А ну тогда понятно, почему он так резво бегает 🙂 У меня к сожалению только насос высокого давления. Сегодня производил первые испытания, аж страшновато, как прикипевшие сайлентблоки "выстреливают" 🙂

есть где почитать? какое расчетное давление?

У меня на страничке. номинальное 100 бар. диаметр поршня 160мм. Соотвтсвенно около 20тон.

да уже посмотрел

Сделано очень аккуратно! респект! ИЗ советов — цилинндр обязательно делать подвижный (по сравнению с жестко закрепленным земля и небо). И еще — я бы не стал доверять таким лихим цифрам в 700 бар. При столь малом по габаритам двигателе ( а он, судя по всему, асинхронник с короткозамкнутым ротором) его мощность не превышает 2-ух кВт, плюс не малая производительность насоса судя по скорости движения и его кпд. Да и цилиндр на вид "классический" с какой-то спец техники скорее всего. А они при 700 бар раздуваются как шарики :), хотя утверждать не возьмусь. Всё выше сказанное ни в коем случае не для того что бы "зашкнить". Просто яб врезал отечественный манометр ради интереса :). Кстати регулировочные отверстия для стола советую делать заранее на всю длину, а то потом когда "приспичит" не очень то и удобно из сверлить.

Сам тоже в данный момент конструирую аналогичный пресс.

насос двухскоростной, при давлении до 100 Бар. качает быстро потом медленнее, уже больше полугода работаю с ним претензий вообще никаких, выдавливаем такое что просто страшно смотреть

Сделано очень аккуратно! респект! ИЗ советов — цилинндр обязательно делать подвижный (по сравнению с жестко закрепленным земля и небо). И еще — я бы не стал доверять таким лихим цифрам в 700 бар. При столь малом по габаритам двигателе ( а он, судя по всему, асинхронник с короткозамкнутым ротором) его мощность не превышает 2-ух кВт, плюс не малая производительность насоса судя по скорости движения и его кпд. Да и цилиндр на вид "классический" с какой-то спец техники скорее всего. А они при 700 бар раздуваются как шарики :), хотя утверждать не возьмусь. Всё выше сказанное ни в коем случае не для того что бы "зашкнить". Просто яб врезал отечественный манометр ради интереса :). Кстати регулировочные отверстия для стола советую делать заранее на всю длину, а то потом когда "приспичит" не очень то и удобно из сверлить.

Сам тоже в данный момент конструирую аналогичный пресс.

Судя по цилиндру(и упоминанию автора в тексте площади гц в 50см2), поршень порядка 80мм. диаметром.

Чтобы НШ-10 надавил 20мПа к нему нужно приложить порядка 3,6-4,0кВт.2500обмин. Автор, у Вас электромотор 1-1,5кВт судя по габаритам. При 700бар ещё до гц у вас сальники на гидронасосе моментально повыдавливает. Либо рвд полопаются.

Реально, если поршень 80мм., с такой маслостанцией Вы получаете не более 5-7тонн. Если всё же мотор отдает 4кВт. — 9тонн с хвостиком. Чудес не бывает promtk.com/calc/pressure

Считаете отлично — Читаете плохо ) Насос (а точнее два насоса) у товарища плунжерные. При работе на малых давлениях работает насос большой производительности. По превышению давления происходит переключение на работу насоса пониженной производительности (давление больше, расход меньше). Сальников в плунжерных насосах нет (в полостях высокого давления).

Судя по цилиндру(и упоминанию автора в тексте площади гц в 50см2), поршень порядка 80мм. диаметром.

Чтобы НШ-10 надавил 20мПа к нему нужно приложить порядка 3,6-4,0кВт.2500обмин. Автор, у Вас электромотор 1-1,5кВт судя по габаритам. При 700бар ещё до гц у вас сальники на гидронасосе моментально повыдавливает. Либо рвд полопаются.

Реально, если поршень 80мм., с такой маслостанцией Вы получаете не более 5-7тонн. Если всё же мотор отдает 4кВт. — 9тонн с хвостиком. Чудес не бывает promtk.com/calc/pressure

точно сказано, не как 35 тонн

Как такой аккуратный шов получается?

Можно подробнее про параметры тока на инверторе, какой электрод? Я так ровно монетками еще не научился варить. Красиво!

электрод 3мм. АНО-21 ток 85-95 ампер, я тоже раньше неумел пока не просмотрел видеоурок, да и с практикой пришло

надо тоже обратить внимание на видео уроки:)))

Спасибо за информацию! Швы обалденные, просто мечта 🙂

поверь это не идеал, тут много факторов, влияющих на шов. электроды, правильный ток, подготовка поверхности, марка стали, метод укладки шва, место укладки шва

У меня похоже с методикой проблемы и электроды (синие) не знаю марку их 2мм. Если толще брать боюсь слишком сильно нагрею заготовку и сталь варю тонкую 1,5-2мм не больше.

а вот от толщины это уже умение сварщика, приходилось аппаратом на 250 ампер без регулировки варить конструкцию из 1.5 мм. стали ну так стоит до сих пор и электроды были 3-4 мм. и то что они синиии ничего не значит просто краситель

Отличная работа!

Самостоятельно делал его?

да вся работа своими силами

Тогда вообще прелесть!)))

Еще один человек с правильными руками и разумной головой!))

Хорошая штука получилась!

Подпись.

ты как всегда на высоте!

да ну, до ЦАРЬ пресса ему далеко

Дело мастера боится

ну както так там говориться

Прикольно сделано и сварено хорошо, но точно ли 35 тонн ?

да именно 35, диаметр поршня 80 мм. в переводе в квадратные сантиметры 50 умножаем на давление 700 Бар получаем 35000 кг что соответствует 35 тоннам

Вы конечно рукастый молодец. Я кстати тоже. Но прекратите нести в массы чушь про 35тН.

Вы вообще представление имеете какие на 70мПа используют на разводке трубы либо рвд и толщину металла гцилиндра? Такие гц на свалках не валяются т.к. стоят не одну сотню тысяч рублей. А ваш гц типовой тракторный. Поинтересуйтесь в интернетах. За моторчик уже и повторять стыдно.

И это — 35 тонн твою сварку к херам как клей ПВА счистит. собственно как и швелерки смешные в дугу согнет.

прочитай внимательно, расчетные 35 тонн и причем тут моторчик вы производительность не путайте с давлением

Чего-чего? Производительность? Где на Вашем видео ПРОИЗВОДИТЕЛЬНОСТЬ — в ходе штока "в час по чайной ложке" ? Посмотрите для науки пару видео про дровоколы.

Это Вы не можете понять что 1,5кВт приводом(ещё и однофазным небось?) никакого серьезного давления не создать. Хоть нано-насосом, хоть плунжерным, хоть секретнымбиомеханическимнейтронным.