Ювелирное обозрение

Все о ювелирных украшениях, драгоценных камнях и металлах

Как сделать треногу для казана своими руками

Содержание

Когда вы едете за город с казаном удобнее взять треногу, чем самую легкую и компактную печь под казан. Конечно, треногу можно купить, но чувство надежности даст только вещь сделана своими руками. Мы сделали так, давайте смотреть, что вышло.

Хотя, для казанов объемом больше 35 литров тренога, как подставка, будет неудобна – большие казаны удобнее устанавливать на кольцо.

Есть еще статьи о подставках под казан:

Своими руками из доступных материалов

Конструкция выходит крайне простая.

Ожидаемые сложности в доступе к слесарной оснастке и хорошим сверлильным станкам (отверстия в пластине большие и дрелью сделать – та еще морока), потребуется также токарный станок и сварочный аппарат.

- 3 гайки М12;

- Кусок цепи 20 — 30 см;

- Пластина толщиной 4 мм (потребуется сделать равносторонний треугольник со стороной 12 см);

- Пруток на ножки Ø 16 мм (3 ноги длиной 95 — 105 см);

- Пруток Ø 6 мм (10 – 45 см);

- Пара гаек М8.

- Из пластины вырезаем треугольник со стороной 12 см;

- Первым нужно сделать центральное отверстие Ø 24 мм (отверстие под цепь, если ваша цепь больше — отверстие нужно больше);

- В углах треугольника сделайте отверстия Ø 13 мм;

- Углы с отверстиями загибаем вверх, как на фото (линия сгиба где-то посередине между центральным отверстием и угловым);

- Для стопора цепи привариваем 1 гайку М8: она будет направляющей. Можно приварить две парные гайки, чтобы стопор удерживался с двух сторон, а можно не использовать гайки, но нам кажется это менее надежно.

- Уберите все острые неровности с пластины;

- Нарежьте пруток для ножек по 95 см (можно увеличить до 105 см – больше не видим смысла и будет сложно перевозить);

- На токарном станке обтачиваются концы ножек, и нарезается резьба М12 (длина резьбовой части около 25 мм);

- Нижние части ножек заостряются (это можно сделать на точиле или болгаркой);

- Сделайте стопор из 6 мм прутка, загнув его в виде буквы «Г»;

- На верхнем конце цепи прикрепите ухватистое кольцо (его тоже можно сделать из прутка 6 мм, стык кольца заварить после сборки) или Т-образную перекладину (продев в кольцо и обварив 10 — 15 см отрезок прутка 6 — 10 мм), удалите зазубрины;

Это очень важный элемент. Порой, поднять полный казан, просто держась за цепь, не выходит.

- На нижний конец цепи повести крюк (или готовый или согните из прутка 6 мм);

- Покрасьте все детали в черный цвет (часть краски, конечно, обгорит, но это сделает треногу опрятнее).

Как можно улучшить

Использовать вместо прутка трубу (с внешним диаметром 20 — 25 мм). Потребуется выточить резьбовые части и приварить к трубе). Вместо конусного заострения подойдет косой (с острым углом) срез нижнего конца трубы или приварить острие из прутка.

Вместо обычных использовать рым-гайки.

Можно приварить гайки к пластине, чтобы не потерять.

Тренога получилась крепкая, для большей надежности, втыкайте ноги в грунт.

Такая тренога компактна и её можно использовать не только под казан, но и под чайник или котёл.

Полезное видео:

Конечно, такая конструкция — не единственный вариант. Как по другому сделать треногу вы можете посмотреть в этом видео:

Уверены, складная тренога будет часто с вами в выездах на природу.

Во время эксплуатации выяснился ряд недостатков, а именно:

1. Нет возможности быстро регулировать высоту подвески казана. (На кострах, как правило, не бывает "крутёлки", чтобы быстро сделать огонь поменьше)))) При обильном закипании остаётся одно – регулировать нагрев, подымая, или опуская казан (котёл). Сделать это посредством перевешивания на другое звено цепи, хорошо только в теории! На практике же, нужно, как минимум, два человека – один подымает казан (а он тяжёлый!), другой перевешивает цепь. И даже вдвоём делать это на вытянутых руках над пылающим костром и кипящим котлом – то ещё удовольствие!)))). К тому-же, если перевесить высоко, то остаток цепи норовит обмакнуться в котёл))).

2. Недостаточная ширина! Компания у нас большая, и, если висит, к примеру, пятнадцатилитровый котёл, то висеть он должен только внизу! Поднять его нельзя, так как сверху "ноги" сужаются. Для того, чтобы он помещался и высоко тоже, тренога должна быть больше двух метров в высотой.

3. Недостаточная компактность. Даже в сложенном состоянии она в длину – более метра! Не в любой багажник входит вдоль, или поперёк! А если класть её по диагонали – забирает много полезного пространства!

4. Её нельзя отставить в сторону, если она временно не нужна! То есть, мне хотелось бы, чтобы тренога в собранном состоянии представляла собой жёсткую конструкцию, которую можно, одев перчатку (она может быть горячей!) просто отставить временно в сторону, а потом так-же легко поставить обратно на своё место.(И при этом она не изменяла своей геометрии даже если её переносить за одну "ногу") А наша, при попытке её поднять – складывается. (А она – горячая!))). Т.е., снять и отбросить в сторону её ещё можно, но вот, поставить обратно над пылающим костром – проблематично! Нужно ждать, когда костёр немного потухнет.

Учитывая все эти моменты, я решил сделать новую своими руками. И вот, что у меня получилось:

На этом фото она разложена не полностью. Нижние отрезки "ног" – телескопические!! Если выдвинуть и их, то высота от земли до крюка (в его верхнем положении) составляет 1м. 60 см!! Просто, сейчас не сезон для выездов "на природу" и фотографировал я её в помещении, размеры которого не позволяли полностью взять в кадр такую массивную конструкцию.))))

Вот что мне понадобилось для её изготовления:

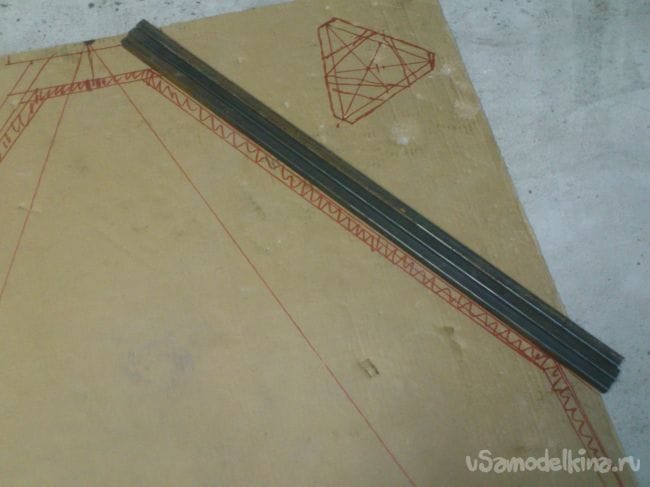

1. Профильная труба сечением 15 на 15 мм.

2. Профильная труба, сечением 20 на . мм. (Нужна для изготовления П-образной направляющей, поэтому подойдёт любые обрезки профильной трубы с одной стенкой 20 мм)

3. Листовое железо толщиной 5 мм. (У меня – "рифлёнка", это не обязательно)

4. Обрезок шпильки М14.

5. квадрат (прокат) 10 на 10 мм.

6. квадрат (прокат) 12 на 12 мм. (Нужен для усиления мест изгиба ("колен") трубы-"пятнадцатки", поэтому подойдут короткие обрезки).

7. Подвесной пружинный элемент от системы подвесных потолков "Армстронг".

8. Проволока диаметром 4 мм.

9.Обрезок рилинговой трубки 16 мм. (Не обязательно.)

10. Болты М6 длиной 25 мм. (3 шт. для изготовления осей "ног")

11. Гайки М6 колпачковые. (Для того-же.)

12. Болты М6 барашковые. (3 шт. Для фиксации телескопических частей.)

13. Гайки М6.(обычные)

14. Гайки М14.

15. Барашковые болты М5 (3 шт.)

16. Барашковые гайки М5 (3 шт).

17. Термостойкая эмаль.

. Написал этот список – и сам в шоке. Ведь делал-то простое, можно сказать, примитивное изделие, а наименований материалов потребовалась уйма!

Но ничего!! Мы не ищем лёгких путей. Изделие получилось, и отвечает всем заложенным мною критериям! А значит – силы и время потрачены не зря!!

Итак, с чего я начал. Думаете, с чертежа? Если так, то вы правы только отчасти!

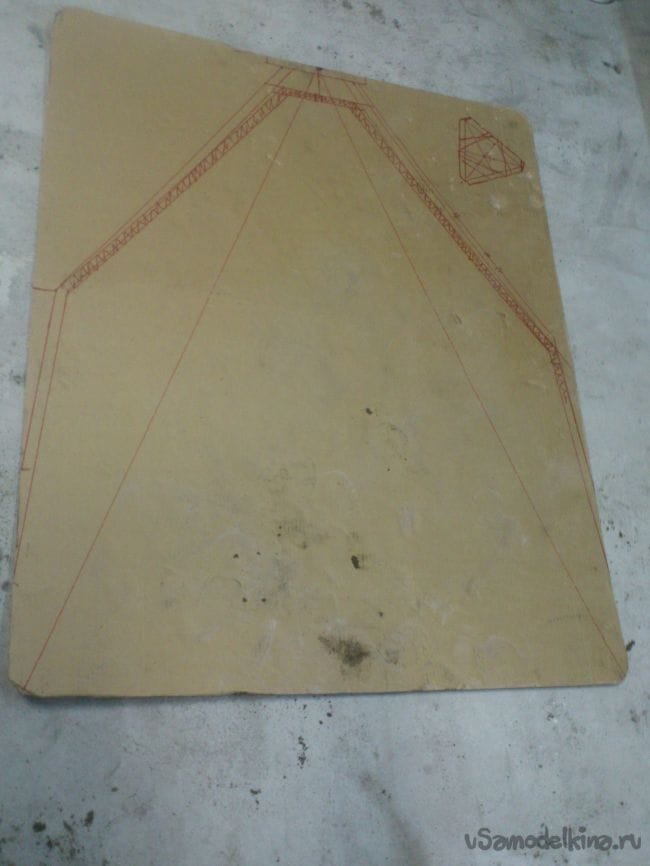

Дело в том, что я никогда не делаю чертежи своих самоделок! На это нужно время, а его вечно не хватает! К тому-же, самоделки – это моё хобби! А значит, каждое изделие делается в единственном экземпляре! Поэтому, после его изготовления, чертёж уж точно не будет нужен! А так как пространственным мышлением Бог меня не обидел, то все "чертежи" самоделок я готовлю только в голове! Как правило, делаю это за рулём, где провожу много времени, ежедневно крутясь по городу. А черчу отдельные детали только уже на заготовках, перед тем, как взяться за болгарку! )))) А если мне требуется интуитивно нужный мне размер "перевести в метры", то я представляю будущую деталь, держа в руках рулетку, глядя на неё, и мысленно примеряя к ней будущую деталь))))

Но сейчас я всё-же немного начертил. Т.е., я просто нарисовал эскиз треноги таких размеров, как мне хотелось-бы, в масштабе 1:1 на листе картона.))).

По моей задумке, эта часть будет иметь на концах два загнутых под определённым углом, коротких "плеча". Верхние "плечи" будут одеты концами на оси, и, посредством их, шарнирно закреплены к верхней пластине. Верхняя и нижняя пластины будут стягиваться шпилькой М14, и "плечи", будучи зажаты между ними, обеспечат жёсткое крепление "ног" и нужный угол их расстановки.

Короче. Вот, посмотрите, на фото готового изделия, сразу всё поймёте))):

То есть, механизм складывания основных узлов понятен. Стягивая шпилькой пластины, мы заставляем "ноги" расходиться до тех пор, пока их верхние "плечи" не будут жёстко зажаты между пластинами. Конструкция обретёт жёсткую конечную форму.

Так как согнуть профильную трубу под нужным углом невозможно, я, прикинув по шаблону (эскизу) нужную длину "плеч" и нужный угол, сделал надрезы?

Далее я приступил к изготовлению несущих пластин. Их размеры я "вывел" тоже из эскиза. Вырезал их из старого куска пятимилиметровой "рифлёнки", валяющегося в моём металлоломе:

И приварил их к верхней площадке.

Тут опишу свою ошибку. Изначально я планировал вкручивать шпильку снизу, поэтому к верхней пластине приварил гайку М14, обезопасив её резьбу от брызг металла намоченной бумагой:

Но, уже при первой "примерке" выяснилось, что закручивать шпильку снизу очень неудобно – мешают "ноги". Поэтому я высверлил в этой гайке резьбу, и приварил аналогичную гайку к нижней пластине. Теперь шпилька будет вкручиваться сверху.

В углах нижней площадки я сделал вырезы для "ног". Теперь, когда мы будем зажимать нашу конструкцию, нижняя площадка, в которую шпилька вкручивается, не сможет проворачиваться.

Следующим делом я приступил к изготовлению из шпильки удобного воротка. Перво-наперво, я просверлил в ней осевое отверстие, диаметром 6 мм. Это мне будет нужно для того, чтобы сделать "хитрый" плавно регулируемый по высоте механизм подвески казана, о котором расскажу позже.

Просверлить отверстие было трудно. Сверлил в тисках. Для этого накрутил три гайки и хорошенько их "законтрил". За них и держал в тисках, чтобы резьбу не испортить:

Для изготовления воротка я накрутил на конец шпильки две гайки и приварил их:

. И понял, что опять ошибся.

Так как моя тренога в сложенном виде в поперечном сечении будет иметь треугольную форму, то логично будет и футляр для неё сделать треугольным! А такой вороток в любом случае будет выступать за пределы треноги.

Поэтому я отрезал один болт:

Такой вороток можно повернуть так, что он не будет торчать за пределы верхней треугольной плиты, а вращать его будет ещё удобнее, чем болт с двумя воротками.

Следом я приступил к изготовлению нижних частей "ног". По задумке они будут телескопическими. Из трубы 15 на 15 будет вылезать квадрат 10 на 10.

(Профильная труба имеет толщину стенки 1,5 мм. Теоретически туда должен входить квадратный пруток 12 на 12, из которого я делал усилители. Но на практике он туда только разве что кувалдой забивается, так как труба- сварная, и внутри имеет сварочный шов. Поэтому я выбрал меньшее сечение).

Зажиматься на нужной позиции телескопические удлинители будут барашковыми болтами. Поэтому, вырезав три отрезка трубы нужной длины, я просверлил в них ближе к краю отверстия диаметром 8 мм, и приварил над ними по гайке М6:

Это было достаточно трудно сделать дуговой сваркой. Для фиксации в нужном положении и для защиты резьбы от брызг металла, я использовал болт, которого "не жалко" ))))

Далее я вырезал три отрезка квадрата нужной длины (вставил внутрь и отрезал выступающую часть).

От всех труб за приваренной гайкой отрезал "лишнее":

Одел его на прутки:

Приварил и заточил:

Такая конструкция защитит внутренность трубы от забивания землёй, если мы будем втыкать её в землю, не раскладывая телескопическую часть, и , в то же время, послужит ограничителями – не даст пруткам уходить внутрь при складывании больше, чем нужно. Да и выглядит как-то "более органично".)))))

. Изначально я продумывал как сделать ограничение вылета этих элементов. И,даже, придумал. но отказался от этой затеи потому, что тогда телескопическая конструкция будет не разборной! И, если внутрь набьётся песок, прочистить будет проблематично! Поэтому я решил исключить этот момент, а для того, чтобы не высунуть случайно "ноги" больше положенного, просто покрасить их верхнюю часть красной эмалью. Как только показалось красное – стоп! Дальше выдвигать нельзя!

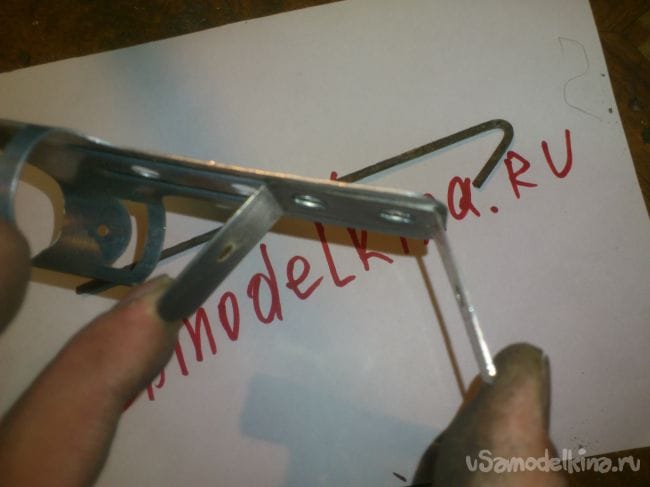

Теперь будем делать верхнее крепление. По задумке оно должно складываться. Но телескопическим его не сделаешь – мешает "колено" на верхней части. А если просто сделать складывание в сторону на оси, то не хватит жёсткости. Поэтому я придумал вот такое компромиссное решение:

Складываться "ноги" будут на оси, но, разложив их на 180 градусов, можно подать чуть назад, чтобы их концы вошли в трубу верхней части, и зажать в таком положении барашковым болтом с барашковой гайкой. Получится жесткое крепление в двух точках – шарнир "обездвижится телескопическим моментом!"

Воплотил я это следующим образом:

Отрезал три отрезка квадрата со стороной 12 мм и просверлил в них отверстия диаметром 6 мм:

После чего, болгаркой прорезал одну сторону вдоль:

Теперь займёмся изготовлением подвесного механизма. Я уже описывал свои требования к нему – основное, это то, что он должен будет обеспечивать плавную регулировку по высоте, не снимая котла (казана) с крюка. Такую функцию я решил осуществить, используя подвесной пружинный элемент от потолков системы "Армстронг".

Вот этот элемент я и решил использовать. Производители гарантируют, что он выдерживает долговременную нагрузку в 25 кг. Но это – перестраховка! Я, ради интереса сам повисел на нём)))). Мои 90 кг он тоже выдержал!))) И, только когда я начал специально резко дёргаться, крюк стал понемногу выползать со своего положения, а потом пружина оторвалась от основы – не выдержали трубчатые заклёпки, которыми она крепилась.

Т.е., чтобы выдержать требуемые мне, максимум 25 кг, крепости в нём хватит с огромным избытком!)))

..От подвеса я отрезал болгаркой только нужную мне часть – саму пружину. Как уже говорил, она закреплена трубчатыми заклёпками, поэтому я решил, что проще будет просто пропустить сквозь них крепёжные винты, чем высверливать заклёпки и крепить пружину заново:

Казан является поистине уникальной азиатской посудиной, так как только в нем удается правильно приготовить многие восточные блюда. Его полусферические геометрические формы, которые выверены исторической практикой, позволяют нагревать готовящиеся продукты совершенно равномерно. Это свойство казана способствует приданию блюда дополнительных вкусовых нюансов, которые невозможно получить в обычной посуде.

Кроме того, он великолепно подходит для приготовления пищи не только в специальных печах, но и даже для костра. Вот поэтому казан стал настолько популярен, что его берут с собой в каждую вылазку на природу: в длительные походы, на охоту, на однодневную рыбалку или просто на спонтанный пикник.

К сожалению, с казаном возникают некоторые сложности при его эксплуатации. Эту полусферическую посудину невозможно установить на ровную поверхность, если отсутствует соответствующая подставка под казан.

Таким образом, можно прийти к выводу, что даже в походных условиях казан должен быть обеспечен дополнительными приспособлениями.

Обзавестись подобными устройствами можно двумя способами – банально купить их в магазине или сделать самостоятельно.

Рассмотрим некоторые возможные варианты.

Приобретение промышленных приспособлений для казана

Приобрести всевозможные приспособления для казана можно не только в Москве, крупных городах или в солидных торговых предприятиях, но и в интернете. Ассортимент подобного товара весьма впечатляющий. Всегда имеются в продаже: простейшие подставки под казан, дополнительные панели для использования мангала, всевозможные треноги для казана, устройства подвеса казана для костра и так далее.

Промышленные приспособления для казана достаточно надежны, долговечны, просты в эксплуатации и доступны по цене.

Кроме того, многие образцы заводских приспособлений могут служить прекрасным примером для изготовления аналога своими руками.

Естественно, что повторить чугунный вариант чего-либо вряд ли получится, но отменная тренога для казана своими руками из металла может быть сделана и самостоятельно.

Рассмотрим некоторые незамысловатые устройства для казана, которые вполне можно сделать самому.

Самодельные изделия

Отличная подставка для казана своими руками может быть изготовлена из многих подручных материалов. Разберем некоторые самые простые варианты.

Использование отрезков труб или простых металлических колец

Удобная подставка или тренога для казана своими руками легко получается из обрезка трубы, а также изготовленная из металлического кольца. Подойдет даже обруч от маленькой деревянной бочки. Главное условие – казан должен надежно фиксироваться в таком приспособлении, а это достигается только в том случае, если он входит в металлическое кольцо примерно на 23 своего диаметра.

Ножки приспособления могут крепиться хомутиками или в приваренных втулках. Гораздо проще крепятся ножки к плоским кольцам, которые вырезаны из трубы. Для этого в кольце и в плоских ножках приспособления сверлится по паре отверстий для болтов с гайками. В таких случаях целесообразно изготовить ножки разной длины. При использовании длинных ножек получится отличная тренога под казан для костра, а с короткими ножками эта конструкция будет служить надежной подставкой.

Используем обрезок бочки металлической

Из обрезка бочки металлической и нескольких отрезков арматуры выходит неплохая подставка под казан своими руками.

Эта простейшая конструкция обладает рядом определенных преимуществ:

- Абсолютно отсутствуют дефицитные материалы.

- Открытая верхняя часть конструкции позволяет легко добавлять дрова.

- Закрытое с боков изделие обеспечивает аккумулирование жара непосредственно под днищем казана, так как тепло костра не рассеивается в стороны.

- Существенная экономия дров.

- Высокая пожаробезопасность.

Для изготовления такой комплексной подставки потребуются:

- Бочка металлическая емкостью примерно 200 литров.

- Болгарка.

- Любая арматура диаметром min = 14 мм.

- Сварочный аппарат.

- Бочка разрезается пополам или отрезается 1/3 верхней ее части. Вариант выбирается абсолютно произвольно.

- Отрезанная верхняя часть будет служить основой конструкции, и она устанавливается прямо на костер.

- В нижней части этого отрезанного фрагмента бочки прорезается или просверливается пара отверстий, которые обеспечат оптимальный для костра режим горения.

- Из отрезков арматуры формируется треугольник в виде буквы «А». Необходимо добиться таких его внутренних размеров, чтобы казан плотно входил в эту своеобразную подставку. Созданную из арматуры фигуру необходимо сварить.

- Если предложенный вариант из арматуры покажется слишком примитивным, то подставку можно изготовить прямоугольной формы или в виде окружности с приваренными поперечинами.

- Еще лучший вариант получится, если подобрать от старой печи сменные варочные панели.

Разборная тренога из простых материалов

Отличная тренога для казана своими руками получается из распространенной монтажной «din-рейки». Конструкция предельно легкая и состоит из минимума распространенных деталей.

Примерный вариант изделия представлен на фото:

- Непосредственно монтажная рейка. Потребуется 6 отрезков по 50 см.

- Проволока мягкая – около 0,6 метра.

- Крепежные гайки и винты в комплекте – 6 пар. Желательно использовать гайки-барашки, так как они ускорят процессы сборки-разборки устройства.

- Металлическая цепь для подвески посудины.

- Любой металлический крюк.

Процесс сборки устройства:

- Три отрезка будущих ножек треноги складываются в пирамидку-треногу.

- В местах сопряжения сверлятся отверстия для крепежа, и пирамидка скрепляется проволокой. Получилась миниатюрная тренога. Ее высота составляет примерно 0,5 метра.

- Затем прикладываются нижние части ножек будущей треноги и сверлятся отверстия для крепежных болтов.

- Далее – нижние части ножек-стоек необходимо состыковать с верхними и закрепить болтами с гайками.

- Собранная полноценная конструкция проверяется на прочность и в ее верхней части закрепляется цепь с крюком.

- Работа закончена. Тренога для казана своими руками – полностью изготовлена.

- По сходной технологии можно сделать более сложную костровую конструкцию для нескольких кулинарных приспособлений. Примерный вид такого изделия показан на верхнем фото справа. Естественно, что потребуются некоторые дополнительные материалы, так как «din-рейка» явно не подойдет для поперечной перекладины.

Подставка из диска автомобиля

Великолепная устойчивая подставка под казан удается из самых обычных автомобильных дисков. Для этого необходимо:

- Уложить диск так, чтобы сторона с крепежными отверстиями оказалась вверху.

- Измеряется 2/3 высоты казана, и прочерчивается мелом окружность.

- Далее высчитывается диаметр прочерченной линии, и в диске вырезается отверстие, диаметр которого равен полученным расчетам.

- Устойчивая подставка готова.

- Если к нижней части такого преобразованного диска приварить ножки, то получится неплохая костровая вариация треноги. Но такую треногу лучше использовать только на даче, так как вес всей сваренной конструкции будет весьма внушительный.

- Кроме того, следует заметить, что из пары подобных дисков получается весьма компактная и достойная печь для казана.

Вот такой получился небольшой обзор конструкций подставок и треног для казана.