Ювелирное обозрение

Все о ювелирных украшениях, драгоценных камнях и металлах

Как сделать винт для лодки

Первая и вторая части серии статей В. В. Вейнберга, озаглавленной «Гребной винт для вашей лодки», были опубликованы в сборниках №97 и №98.

Приспособления для изготовления модели винта и контроля его формы. Ни один из современных способов изготовления гребных винтов не обходится без шаговой горки. Ее собирают на основании — шаговой плите, которая представляет собой стальной диск толщиной 10—15 мм (рис. 1) диаметром около 500 мм (по максимальному диаметру гребных винтов). На плите устанавливают шаговые угольники, согнутые по цилиндрическим поверхностям заданных радиусов. Рабочую поверхность плиты торцуют на токарном станке, на ней через каждые 10 мм по радиусу протачивают кольцевые канавки глубиной 3 мм и шириной 1—2 мм (по толщине материала, из которого делают шаговые угольники). В центре плиты строго перпендикулярно ее поверхности устанавливают вал с центрирующими ступицу гребного винта конусами.

При изготовлении гребных винтов небольшого диаметра шаговые угольники устанавливают в каждой канавке, т. е. с зазором 10 мм. Проверить плотность прилегания лопасти к шаговым угольникам, замерить стрелки вогнутости профиля в ее сечениях в этом случае довольно трудно, поэтому рекомендуем разборную конструкцию шаговой плиты (рис. 2). Ее собирают из дисков диаметром 60, 80, 100 мм и т. д. (в соответствии с радиусами сечений, заданных на чертеже гребного винта), вырезанных из ровного фанерного листа толщиной 10 мм. В дисках строго по центру просверливают отверстия, чтобы их можно было плотно насадить на центрирующий вал. На каждый диск из металлической полосы шириной 8—10 мм делают бандажи, которые стягивают винтом М4, и крепят соответствующие шаговые угольники.

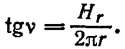

Шаговые угольники образуются при пересечении винтовой поверхности лопасти цилиндром, соосным с осью гребного винта и имеющим радиус данного сечения. Если поверхность цилиндра развернуть на плоскость, получится прямоугольный треугольник, у которого один катет равен шагу винта в данном сечении, а второй — длине окружности основания цилиндра (рис. 3). Острый угол, расположенный против катета, равного шагу винтовой линии, называется шаговым углом. Тангенс этого угла равен соответственно отношению катетов:

Так как для изготовления гребного винта необходима только часть винтовой поверхности в районе расположения лопасти, размеры шагового угольника можно уменьшить. Для этого необходимо определить высоту угольника в районе образующей (средней) линии лопасти. Сделать это можно по чертежу продольного сечения винта, на котором изображен габарит лопасти, ступица винта и показан наклон образующей. На чертеже наносят с кормового торца ступицы линию, перпендикулярную оси винта и изображающую базовую плоскость поверхности шаговой плиты. В случае применения сборной плиты такие линии проводят для каждого диска. При этом зазор между линией габарита лопасти и шаговой плитой должен составлять не менее 8—10 мм. Высоту шагового угольника — размер А на чертеже — замеряют от базовой плоскости до образующей лопасти (см. рис. 3). Этот размер следует увеличить либо на глубину канавки на шаговой плите, либо на ширину полосы, необходимой для закрепления угольника бандажом при сборной конструкции плиты.

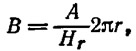

Величина катетов В для построения шаговых углов для каждого радиуса определяется по формуле

где Нr — шаг лопасти на данном радиусе снимается с графика распределения шага вдоль лопасти.

На гипотенузе шагового угольника размечается положение сечении лопасти: риска средней линии, а также точки входящей и выходящей кромок. Ширина лопасти и положение сечения относительно средней линии снимаются с чертежа спрямленного контура. Для удобства работ по изготовлению лопасти длину шагового угольника следует увеличить с каждой стороны на 10—15 мм. Отклонения при разметке шаговых угольников не должны превышать ±0,3 мм, причем риски наносятся острой чертилкой.

При разметке шаговых угольников корневых сечений, имеющих двояковыпуклый профиль, с рабочей кромки угольника (гипотенузы) необходимо снять полоску металла шириной, равной стрелке выпуклости нагнетающей стороны профиля. Это обеспечит прилегание к шаговому угольнику заготовки лопасти, еще не обработанной по профилю.

В зависимости от технологии изготовления винта необходимо изготовить комплект угольников либо для одной лопасти, либо для всех. Для обеспечения симметрии готового винта для радиуса, близкого к r=0,6R, необходимо изготовить шаговые угольники для всех лопастей.

При установке шаговых угольников для всех лопастей винта с большим дисковым отношением угольники одного радиуса могут перекрывать друг друга. В этом случае в большем вертикальном катете этих угольников надо сделать местный вырез, в который входит меньший катет следующего шагового угольника (рис. 4).

После разметки, вырезки, окончательной обработки и проверки угольники сгибают по цилиндрическим поверхностям заданных радиусов с учетом направления вращения гребного винта.

Для установки угольников на шаговой плите проводят осевую линию лопасти — прямую, проходящую через центр плиты, а на сборной плите из отдельных дисков — осевые линии на каждом диске.

Риску осевой линии на основании шагового угольника точно совмещают с осевой линией на диске, после чего угольник затягивают бандажом. Используя слесарный проверочный угольник, нужно убедиться в том, что цилиндрическая поверхность шагового угольника перпендикулярна плоскости диска (плите). Следует проверить также точность установки угольника по высоте (расстояние А от базовой плоскости плиты до риски, соответствующей образующей на угольнике, должно быть равно размеру на чертеже с точностью ±0,3 мм).

Окружность, для которой изготовлены угольники, надо разделить на равные части по числу лопастей и установить шаговые угольники с соблюдением тех же требований.

Правильность установки шаговых угольников можно проверить, приложив линейку к полученной шаговой горке по рискам образующей, которые все должны лежать на одной прямой. Только на угольниках корневых сечений, высота которых была заранее уменьшена на соответствующую величину стрелки выпуклости нагнетающей стороны, должен получиться зазор. Небольшое несоответствие рисок средней линии лопасти можно компенсировать перестановкой угольников, разворотом дисков сборной плиты. Все торцевые вертикальные кромки угольников должны быть параллельны, а рабочие кромки отстоять друг от друга на одинаковый размер по всей окружности угольников.

Изготовление формы для отливки винта. Литые винты малых размеров изготавливают методам литья по выплавляемым (восковым) моделям 1 . Для изготовления восковой модели необходимо сделать форму из гипса, цемента или стеклопластика. Для этого нужна «фальшивая» лопасть: форма, выполненная по одной фальшлопасти, получается совершенно симметричной. Проще всего фальшлопасть отформовать из стеклопластика на шаговой горке. Для этого пространство между шаговыми угольниками одной лопасти надо заполнить пенопластом, обрезками дерева и т. п., а затем сверху залить расплавленным парафином или воском. После остывания парафина поверхность горки обрабатывают, выравнивая ее по шаговым угольникам, затем наносят контур лопасти с помощью чертилки, погружая ее острие в парафин на глубину 0,5—0,8 мм.

Фальшлопасть формуется вместе с частью ступицы, для чего следует выточить из дерева фальшивую ступицу и установить ее на горку.

Используя эпоксидный клей, на горку накладывают необходимое число слоев стеклоткани с тем, чтобы получить заготовку примерно на 1—2 мм толще, чем толщина сечения лопасти. После отвердевания стеклопластика лопасть обрабатывают по контуру и профилируют ее сечения.

Для изготовления фальшлопасти можно также использовать оргстекло или фанеру.

Заливка гипсовой формы производится в специальном формовочном ящике (рис. 5), сделанном из оргстекла, текстолита, гетинакса н т. п. Фальшлопасть внутри формовочного ящика должна располагаться с зазором до стенок не менее 10—15 мм. При изготовлении ящика следует обратить особое внимание на точность центрального угла при вершине ящика, определяющего точность положения лопастей относительно оси винта, и на вертикальность стенок, по которым будут стыковаться блоки единой гипсовой формы.

Фальшлопасть, предварительно смазанную разделительным слоем (для этих целей лучше всего использовать касторовое масло, но пригодно и любое другое или солидол), устанавливают в формовочный ящик. Щели, через которые гипс может выливаться, снаружи замазывают пластилином.

Разведенную гипсовую массу заливают в форму. При начале загустевания излишки гипса над верхней поверхностью фалышлопасти аккуратно удаляют с таким расчетом, чтобы в дальнейшем ее можно было свободно вынуть из каждой половинки формы без повреждения ее кромок. При этом целесообразно обвести лопасть по контуру чертилкой, процарапав риску на глубину 0,3—0,5 мм.

После полного отверждения массы поверхности разъема формы и лопасти снова смазывают разделительным слоем и заливают гипсом верхнюю половину, формы. При этом верхнюю поверхность гипса выравнивают по краям формовочного ящика линейкой или ровной планкой.

Когда гипс затвердеет, снимают боковые стенки ящика и верхнюю часть формы, не сдвигая фальшлопасть относительно нижней, ранее залитой половины, и снова подготавливают форму для заливки верхней части следующей формы. Эту операцию повторяют в зависимости от числа лопастей будущего винта.

После отливки последней верхней части разбирают формовочный ящик и снимают нижнюю часть формы, не смещая фальшлопасть относительно этой последней верхней половины. Обычно первая нижняя половина формы имеет поверхность с раковинами, пузырями, недоливом и не используется для составления окончательной формы. Собрав и перевернув формовочный ящик, аналогично отливке верхних половин отливают нижние части формы.

Готовые верхние и нижние части должны с минимальными зазорами собираться в единую форму для отливки единой восковой модели винта, сразу со ступицей и всеми лопастями. В разъеме блоков по контуру лопасти в верхних точках пропиливают канавки — выпоры для сообщения полости формы с атмосферой. Для заливки восковой массы без усадочных раковин над верхним торцом ступицы устанавливают дополнительно форму для прибыли из отрезка трубы диаметром не менее диаметра ступицы винта и высотой 0,3—0,5 длины ступицы. Укрепить эту трубу на собранной форме можно с помощью пластилина.

Перед заливкой воска поверхность формы смазывают разделительным слоем — касторовым или любым другим маслом.

Качественные отливки получаются при заливке воска в тот момент, когда при охлаждении на воздухе полностью расплавленной восковой массы на стенках сосуда появляется тонкий слой загустевшего воска.

Чтобы предотвратить образование раковин и недоливов, заливку воска производят через достаточно широкую трубку, опущенную в отверстие для ступицы Почти до дна формы. По мере заливки и повышения уровня воска в форме трубку приподнимают.

Разбирать форму можно только после полного остывания воска и достаточно осторожно, чтобы не повредить кромки восковой модели.

Мелкие неровности н шероховатость поверхности восковой модели можно удалить, аккуратно протерев поверхность мягкой тряпочкой, смоченной в бензине. Более крупные дефекты можно исправить, закапав эти места расплавленным воском и затем аккуратно зачистив поверхность острым скребком.

Дальнейшую отливку гребного винта из металла по восковой модели выполняют обычными технологическими методами литья по выплавляемым моделям.

Чтобы сохранить модели-«восковки», их надо или вставлять в форму, или проверять перед отливкой их геометрию, вложив в форму. (Описываемый метод пригоден для изготовления формы для отливки «восковок» гребных винтов с дисковым отношением менее 0,8; для винтов с большим дисковым отношением изготовление гипсовой формы значительно усложняется из-за перекрытия лопастей и требует использования совершенно иных приемов формования.)

Технология изготовления форм из стеклопластика описана в сборнике №6 за 1966 г.

Обработку металлической отливки начинают с расточки отверстия в ступице, центруя отливку в патроне токарного станка по наружной поверхности ступицы и симметрии лопастей, а затем выполняют окончательную обработку лопастей, контролируя геометрию винта по шаговой горке и замерами толщин сечений по ординатам подобно обработке лопастей сварного винта, о чем более подробно будет рассказано в дальнейшем.

Изготавливать гребные винты литьем целесообразно при количестве 4—5 шт. Если столько винтов не требуется, лучше остановиться на сварном варианте.

|

| Готовый скоростной винт для "Ветерка-8М". |

Известной проблемой для владельцев "Ветерков" являвляется отсутствие скоростных винтов. Штатные винты не в счет: "Ветерок-8" с красным винтом превышает допустимые обороты коленвала (5000 в минуту) уже при 33 км/ч, "Ветерок-12" со своим штатным винтом – при 35 км/ч. В то же время многие легкие мотолодки под двумя "Ветерками-8" способны развить существенно большие скорости, а "Ветерок-12" способен развить такую скорость и в одиночку. Кроме того, отсутствие скоростных винтов затрудняет использование "Ветерков" в паре с более мощными моторами при малой загрузке лодок.

В то же время для моторов "Москва" мощностью 9.5

12.5 л.с. выпускался двухлопастной скоростной винт диаметром 216 мм и шагом 242 мм. Ввиду широкой распространенности моторов "Москва" в свое время, раздобыть такой винт у водномоторников старшего поколения не представляет проблем даже сейчас. Вниманию читателей предлагается вариант переделки такого винта для моторов "Ветерок", не требующий токарных и прочих станочных работ и легко осуществимый в домашних условиях.

Для "Ветерка-12" следует применять как можно менее поврежденный винт исходного диаметра, а для "Ветерка-8" следует уменьшить диаметр примерно до 190мм, аккуратно обрезав и скруглив концы лопастей или, что рациональнее, пустить в дело слегка побитый по краям винт, аккуратно и симметрично запилив забоины. Мне достался винт, уже аккуратно доведенный до диаметра 186 мм предыдущим хозяином.

|

|

| Винт с отверстием, распиленным под втулку демпфера. | Узкий торец демпфера, подвергнутого доработке. |

Для того, чтобы избежать сложных станочных работ, было решено вставить в ступицу "московского" винта готовый демпфер от "Ветерка" (нового образца, модели "Ветерок-8М" и "Ветерок-12" не старше 90-х годов выпуска). Для этого отверстие в винте было распилено вручную грубым круглым напильником под диаметр втулки демпфера "Ветерка", а демпфер также доработан. Для обеспечения соосности отверстия под втулку демпфера при распиловке следует ориентироваться на силуминовые выступы в торце ступицы, служащие для передачи вращающего момента.

Демпфер также был подвергнут некоторой доработке: c узкого конца демпфера был срезан слой резины толщиной 3 мм для посадки демпфера на необходимую глубину, а также острым ножом увеличены выемки под соответствующие выступы внутренней поверхности ступицы винта для передачи вращения.

|

|

| Отверстия в демпфере для фиксирующих штифтов. | Винт с вклеенным демпфером. |

Для предотвращения отрыва латунной втулки демпфера от резины и ее проворачивания демпфер был просверлен вблизи широкого конца. Место сверления следует выбирать именно так. как показано на фото, так как именно в этом месте втулка имеет наибольшую толщину и сверло не попадает на упорную пластину. Диаметр отверстий должен соответствовать диаметру имеющейся проволоки из нержавеющей стали, из которой будут нарезаны штифты, и может лежать в пределах 2.5

3 мм. Кстати, в случае замены провернувшегося демпфера у штатного "ветерковского" винта, новый демпфер также рекомендуется укрепить штифтами.

После доработки винта и демпфера их поверхности были зачищены наждачной бумагой и обезжирены чистым бензином. Пазы между ребрами демпфера были заполнены эпоксидной шпаклевкой (клей ЭДП + молотая слюда-мусковит), и демпфер запрессован в ступицу винта. Для обеспечения хорошего качества склейки на выступающий конец втулки было надето металлическое кольцо большей высоты, и демпфер поджат в продольном направлении струбциной.

|

|

| Установка штифтов в отверстия. | Винт с приклеенным пенопластовым кружком. |

После вклейки демпфера в заранее просверленные отверстия вклеиваются стержни из нержавеющей стали толщиной, равной диаметру отверстий. Марка клея не имеет в данном случае принципиального значения, т.к. при работе штифты будут надежно удерживаться наформованным стеклопластиковым "воротником".

Далее из самого легкого пенопласта ПСБС вырезается технологический кружок диаметром, на 8 мм меньшим диаметра редуктора мотора, толщиной около 10 мм и приклеивается к торцу выступающего из ступицы винта демпфера. Следует использовать достаточно прочный клей, не растворяющий пенопласт, например, строительный клей "Титан".

|

|

| Винт с наформованным стеклопластиковым "воротником". | "Воротник" зашпаклеван и зашкурен. |

Пенопластовый кружок обрабатывается грубым напильником "на конус", чтобы кружок был как бы продолжением конической выступающей поверхности резинового демпфера. После подготовки пенопласта на конический участок наматываются узкие ленты стеклоткани, пропитанные эпоксидным клеем с введенным отвердителем. За один прием может не получиться намотать полную толщину стеклопластика, поэтому после обрезки "воротника" и примерки к редуктору может потребоваться выровнять коническую поверхность эпоксидной шпаклевкой.

Придать аккуратную форму "воротнику" можно при помощи наждачной бумаги, вращая винт рукой непосредственно на гребном валу мотора. Следует помнить, что для обеспечения хорошей адгезии полимеризовавшуюся эпоксидную смолу необходимо зашкуривать перед нанесением новых слоев. За прочность приклейки "воротника" в винту и демпферу можно не беспокоиться, поскольку прочность обеспечивается в основном обратной конусностью сопрягаемых деталей, а не адгезией.

|

|

| Винт загрунтован. | Готовое окрашенное изделие. |

После формирования "воротника", особенно, если винт не новый, полезно выровнять забоины кромок лопастей напильником, зашкурить рабочие поверхности лопастей, загрунтовать винт и окрасить.

Если есть возможность, готовый винт перед покраской желательно отбалансировать.

И в заключение еще раз хочется напомнить: изготовлять такой скоростной винт для "Ветерка-8" имеет смысл лишь в том случае, если лодка легкая и позволяет развивать скорость более 33 км/ч, для "Ветерка-12" – более 35 км/ч.

Волгоградец В. Р я б и н и н предложил простой способ изготовления достаточно точной модели гребного винта из фанеры. Этот способ вполне доступен любителю, имеющему хотя бы небольшой опыт в столярных работах. В домашних условиях такую модель для отливки гребного винта можно сделать за два дня.

Заготовками для модели трехлопастного винта служат нарезанные из обычной 3—4-миллиметровой фанеры «звездочки» (рис. 226),

лучи которых расходятся под углом 120°. Количество «звездочек» — толщина пакета — подбирается в зависимости от высоты ступицы. Все звездочки одинаковы; естественно, если ступица винта имеет не цилиндрическую форму, то диаметр dст удобнее делать переменным.

Модель собирается на плоской плите из толстой фанеры или иного материала (рис. 227). На плите предварительно вычерчиваются две концентрические окружности с диаметрами D и 0,6D, где D — диаметр винта.

В центре строго перпендикулярно плоскости устанавливается центрирующий стержень диаметром 10—15 мм. Из алюминия вырезаются шаговые угольники (по числу лопастей) для диаметра 0,6d, изгибаются и крепятся к плите. Звездочки, в каждой из которых строго по оси винта высверливается отверстие по диаметру d центрирующего стержня, намазываются клеем (желательно эпоксидным), надеваются по одной на этот стержень и устанавливаются с небольшим разворотом одна относительно другой вплотную к образующим шаговых угольников. После установки всех звездочек пакет туго стягивается шнуром до плотного прилегания звездочек друг к другу и к шаговым угольникам.

После затвердевания клея заготовка модели снимается со стержня, рашпилем и напильниками обрабатываются нагнетающие поверхности всех лопастей (рис. 228).

Проверка ведется на той же плите (как правило, достаточно тех же угольников только для 0,6D). После обработки нагнетающих поверхностей на них размечаются контуры лопастей, которые затем опиливаются лобзиком.

Для контроля профиля сечения лопасти при обработке засасывающей поверхности придется сделать минимум три шаблона — шаговых угольника для 0,4D, 0,6D и 0,8D.

После обработки напильником лопасти и ступица модели шлифуются шкуркой и окрашиваются.

Профилированная направляющая насадка.

На тяжелой тихоходной лодке гребной винт при больших числах оборотов работает с большим скольжением и, следовательно, с низким коэффициентом полезного действия. Если шаговое отношение НD будет меньше 0,5, существенно снизится и упор, развиваемый винтом.

Кроме снижения числа оборотов винта путем установки редуктора, большой эффект в этом случае дает применение направляющей насадки (рис. 229), представляющей замкнутое кольцо крыловидного сечения. Площадь входного отверстия насадки больше выходного; винт же устанавливают в наиболее узком сечении с минимальным зазором (не более 1 % D винта). При работе гребного винта участок профиля насадки обтекается набегающим потоком, и на нем возникает подъемная сила. Сумма горизонтальных составляющих этих сил дает дополнительный упор. Кроме того, благодаря увеличению скорости потока в насадке уменьшается скольжение винта.

Кроме снижения числа оборотов винта путем установки редуктора, большой эффект в этом случае дает применение направляющей насадки (рис. 229), представляющей замкнутое кольцо крыловидного сечения. Площадь входного отверстия насадки больше выходного; винт же устанавливают в наиболее узком сечении с минимальным зазором (не более 1 % D винта). При работе гребного винта участок профиля насадки обтекается набегающим потоком, и на нем возникает подъемная сила. Сумма горизонтальных составляющих этих сил дает дополнительный упор. Кроме того, благодаря увеличению скорости потока в насадке уменьшается скольжение винта.

За счет применения насадки удается повысить скорость катера на 5—8% (и даже до 25%, если речь идет о тихоходной лодке и двигателе с большим числом оборотов). Но этот эффект может быть получен только на водоизмещающих судах, где гребной винт должен развивать большой упор при малой (10—20 км/ч) скорости. На быстроходных катерах насадка не только бесполезна, но и вредна: с увеличением скорости винт становится менее нагруженным, а сопротивление насадки быстро возрастает.

Длина насадки принимается обычно в пределах L = (0,50÷0,70) D, где D —диаметр винта.

Винт располагается в минимальном сечении Fr, которое отстоит на 0,30÷0,35L от входящей кромки насадки.

Наибольшая толщина профиля насадки φ должна быть равна примерно 10—15% ее длины.

Насадка обладает и двумя чисто эксплуатационными достоинствами: защищает гребной винт от ударов, а при плавании на волне не дает ему обнажаться.

Иногда направляющие насадки делают поворачивающимися относительно вертикальной оси — тогда они выполняют еще и роль рулей.

Профилированная насадка на винте подвесного мотора.

Подвесные моторы имеют большое число оборотов гребного вала и сравнительно малый диаметр винта. Вследствие этого наивысший к. п. д. они развивают на быстроходных глиссирующих лодках. При установке подвесного мотора на тихоходное судно водоизмещающего типа его гребной винт становится гидродинамически тяжелым. Применив в этом случае профилированную направляющую насадку (рис. 230), можно без существенных переделок повысить эффективность штатного гребного винта. На скоростях до 20 км/час предельная тяга винта в насадке значительно возрастает, а число оборотов его повышается, приближаясь к номинальному; мотор начинает работать спокойнее, без «надрыва», полнее отдает мощность, меньше расходует горючего.

Подвесные моторы имеют большое число оборотов гребного вала и сравнительно малый диаметр винта. Вследствие этого наивысший к. п. д. они развивают на быстроходных глиссирующих лодках. При установке подвесного мотора на тихоходное судно водоизмещающего типа его гребной винт становится гидродинамически тяжелым. Применив в этом случае профилированную направляющую насадку (рис. 230), можно без существенных переделок повысить эффективность штатного гребного винта. На скоростях до 20 км/час предельная тяга винта в насадке значительно возрастает, а число оборотов его повышается, приближаясь к номинальному; мотор начинает работать спокойнее, без «надрыва», полнее отдает мощность, меньше расходует горючего.

Применение профилированной насадки на 20—25-сильных моторах можно рекомендовать на лодках водоизмещением более 700 кг (например, шлюпках типа военно-морских ялов); на моторах мощностью 8—12 л. с. — при водоизмещении 300—400 кг.

Изготовить насадку можно по размерам, приведенным на рис. 229, выточив из предварительно согнутой в обечайку толстой алюминиевой полосы или выклеив из стеклопластика на болване. Все поверхности насадки нужно тщательно отшлифовать. На насадке срезается плоскость для крепления к антикавитационной плите, делаются вырезы по «ноге» мотора.

Лопасти штатного гребного винта лучше обрезать по диаметру на 12—15 мм, чтобы уменьшить потери к. п. д., возникающие вследствие перетекания воды через кромку лопасти из области повышенного давления на засасывающую сторону, и делать насадку с таким расчетным диаметром Fр, чтобы зазор между кромкой лопасти и поверхностью насадки был в пределах 1 —1,5 мм. Насадка закрепляется винтами к антикавитационной плите и шпоре мотора.