Ювелирное обозрение

Все о ювелирных украшениях, драгоценных камнях и металлах

Как сделать воздушный винт

Содержание

Проектирование воздушного винта

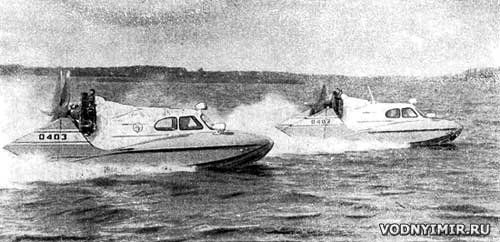

Воздушный винт завоевал репутацию незаменимого движителя для быстроходных плавсредств, эксплуатируемых на мелководных и заросших акваториях, а также для аэросаней-амфибий, которым приходится работать на снегу, на льду и на воде. И у нас и за рубежом накоплен уже немалый опыт применения воздушных винтов на скоростных малых судах и амфибиях . Так, с 1964 г. в нашей стране серийно выпускаются и эксплуатируются аэросани-амфибии (рис. 1) КБ им. А. Н. Туполева. В США несколько десятков тысяч аэролодок, как их называют американцы, эксплуатируются во Флориде.

Рис. 1. «Туполевские» аэросани-амфибии А-3 с воздушным винтом. |

Проблема создания быстроходной мелкосидящей моторной лодки с воздушным винтом продолжает интересовать и наших судостроителей-любителей. Наиболее доступна для них мощность 20—30 л. с. Поэтому рассмотрим основные вопросы проектирования воздушного движителя с расчетом именно на такую мощность.

Тщательное определение геометрических размеров воздушного винта позволит полностью использовать мощность двигателя и получить тягу, близкую к максимальной при имеющейся мощности. При этом особую важность будет иметь правильный выбор диаметра винта, от которого во многом зависит не только КПД движителя, но и уровень шума, прямо обусловленный величиной окружных скоростей.

Исследованиями зависимости тяги от скорости хода установлено, что для реализации возможностей воздушного винта при мощности 25 л. с. необходимо иметь его диаметр — около 2 м. Чтобы обеспечить наименьшие энергетические затраты, воздух должен отбрасываться назад струей с большей площадью сечения; в нашем конкретном случае площадь, ометаемая винтом, составит около 3 м². Уменьшение диаметра винта до 1 м для снижения уровня шума уменьшит площадь, ометаемую винтом, в 4 раза, а это, несмотря на увеличение скорости в струе, вызовет падение тяги на швартовах на 37%. К сожалению, компенсировать это снижение тяги не удается ни шагом, ни числом лопастей, ни их шириной.

С увеличением скорости движения проигрыш в тяге от уменьшения диаметра снижается; таким образом, увеличение скоростей позволяет применять винты меньшего диаметра. Для винтов диаметром 1 и 2 м, обеспечивающих максимальную тягу на швартовах, на скорости 90 км/ч величины тяги становятся равными. Увеличение диаметра до 2,5 м, увеличивая тягу на швартовах, дает лишь незначительный прирост тяги на скоростях более 50 км/ч. В общем случае каждому диапазону эксплуатационных скоростей (при определенной мощности двигателя) соответствует свой оптимальный диаметр винта. С увеличением мощности при неизменной скорости оптимальный по КПД диаметр увеличивается.

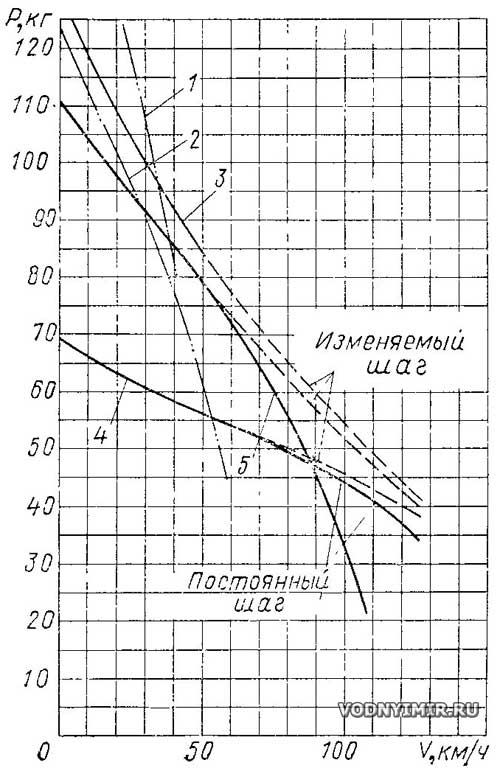

Как следует из приведенного на рис. 2 графика, тяга воздушного винта диаметром 1 м больше тяги водяного гребного винта (штатного) подвесного мотора «Нептун-23» или «Привет-22» при скоростях свыше 55 км/ч, а воздушного винта диаметром 2 м — уже при скоростях свыше 30—35 км/ч. Расчеты показывают, что на скорости 50 км/ч километровый расход топлива двигателя с воздушным винтом диаметром 2 м будет на 20—25% меньше, чем наиболее экономичного подвесного мотора «Привет-22».

Рис. 2. Зависимость тяги Р воздушных винтов, а также штатных гребных винтов (теоретически — в идеальных условиях) подвесных моторов «Привет-22» (кривая 1) и «Нептун-23» (кривая 2) от скорости V. 3 — кривая тяги воздушного винта с D=2,5 м и h=0,5; 4 — кривая тяги воздушного винта с D=1 м; h=0,65; 5 — кривая тяги воздушного винта с D=2 м; h=0,52. |

Последовательность выбора элементов воздушного винта по приводимым графикам такова. Диаметр винта определяется в зависимости от необходимой тяги на швартовах при заданной мощности на валу винта. Если эксплуатация мотолодки предполагается в населенных районах или районах, где существуют ограничения по шуму, приемлемый (на сегодня) уровень шумов будет соответствовать окружной скорости — 160—180 м/с. Определив, исходя из этой условной нормы и диаметра винта, максимальное число его оборотов, установим передаточное отношение от вала двигателя к валу винта.

Для диаметра 2 м допустимое по уровню шума число оборотов будет около 1500 об/мин (для диаметра 1 м — около 3000 об/мин); таким образом, передаточное отношение при числе оборотов двигателя 4500 об/мин составит около 3 (для диаметра 1 м — около 1,5).

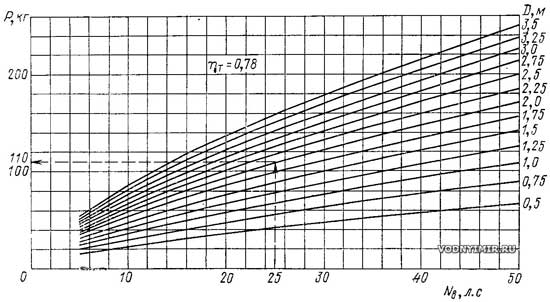

При помощи графика на рис. 3 вы сможете определить величину тяги воздушного винта, если уже выбраны диаметр винта и мощность двигателя. Для нашего примера выбран двигатель самой доступной мощности — 25 л. с., а диаметр винта — 2 м. Для этого конкретного случая величина тяги равна 110 кг.

Рис. 3. Зависимость тяги P на швартовах от мощности NB на валу винта и его диаметра D. |

Отсутствие надежных редукторов является, пожалуй, самым серьезным препятствием, которое предстоит преодолеть. Как правило, цепные и ременные передачи, изготовленные любителями в кустарных условиях, оказываются ненадежными и имеют низкий КПД. Вынужденная же установка воздушного винта прямо на вал двигателя приводит к необходимости уменьшения диаметра и, следовательно, снижению эффективности движителя.

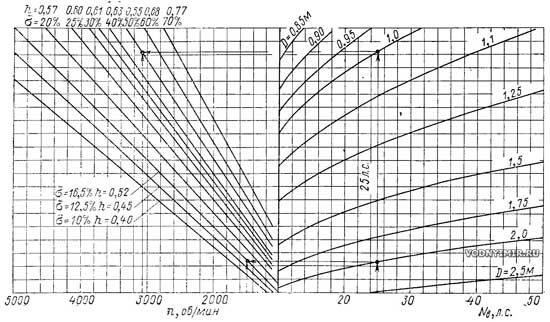

Для определения ширины лопасти и шага следует воспользоваться приводимой номограммой рис. 4. На горизонтальной правой шкале из точки, соответствующей мощности на валу винта, проводим вертикаль до пересечения с кривой, соответствующей ранее найденному диаметру винта. От точки пересечения проводим горизонтальную прямую до пересечения с вертикалью, проведенной из точки, лежащей на левой шкале числа оборотов. Полученное значение определяет величину покрытия проектируемого винта (покрытием авиастроители называют отношение суммы ширин лопастей к диаметру).

Рис. 4. Номограмма для определения величины покрытия винта σ=Σb/D и относительного шага h=H/D в зависимости от мощности на валу винта NB и частоты вращения n. |

Для двухлопастных винтов покрытие равно отношению ширины лопасти к радиусу винта R. Над значениями покрытий указаны значения оптимальных шагов винта. Для нашего примера получены: покрытие σ=0,165 и относительный шаг (отношение шага к диаметру) h=0,52. Для винта диаметром 1 м σ=0,50 м и h=0,65. Винт диаметром 2 м должен быть 2-лопастным с шириной лопасти, составляющей 16,5% R, так как величина покрытия невелика; винт диаметром 1 м может быть 6-лопастным с шириной лопасти 50:3=16,6% R или 4-лопастным с шириной лопастей 50:2 = 25% R. Увеличение числа лопастей даст дополнительное уменьшение уровня шума.

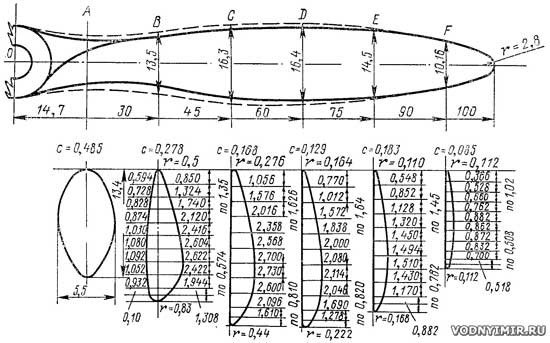

С достаточной степенью точности можно считать, что шаг винта не зависит от числа лопастей. Приводим геометрические размеры деревянной лопасти шириной 16,5% R. Все размеры на чертеже рис. 5 даны в процентах радиуса. Например, сечение D составляет 16,4% R, расположено на 60% R. Хорда сечения разбивается на 10 равных частей, т. е. по 1,64% R; носок разбивается через 0,82% R. Ординаты профиля в миллиметрах определяются умножением радиуса на соответствующее каждой ординате значение в процентах, т. е. на 1,278; 1,690; 2,046 . 0,548.

Рис. 5. Чертеж лопасти деревянного винта шириной 16,5% R. с = макс. толщина профиля / хорда профиля. Все размеры даны в процентах от величины радиуса винта. |

Если необходимо построить лопасть большей относительной ширины, все относительные размеры необходимо изменить соответственно новой ширине. Например: для лопасти шириной 25% хорды и толщины сечений нужно увеличить в отношении 25:16,5=1,52, т. е. в полтора раза.

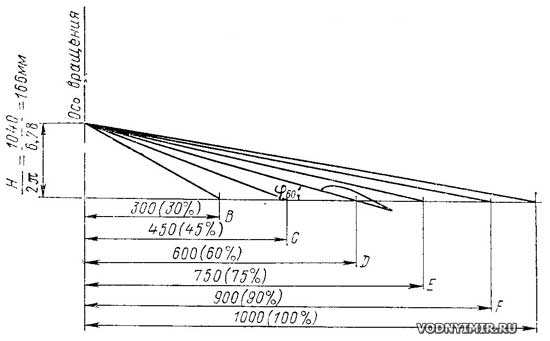

На схеме рис. 6 приведено построение установочных углов сечений по найденному ранее шагу воздушного винта.

Рис. 6. Пример построения установочных углов сечений лопасти винта постоянного шага. Диаметр — 2 м; шаг — 1,04 м; относительный шаг — 0,52. Например, сечение D, составляющее 16,4% от радиуса, построенное по данным рис. 5, устанавливается на расстоянии 600 мм от оси (60%) под углом φ-0 (на схеме сечение условно развернуто на 90°). |

Предлагаемый приближенный метод при минимальной трудоемкости расчетных работ дает хорошие результаты. Полученные расхождения при сравнении расчетных данных и результатов натурных испытании составляют по мощности — до 3%, по тяге — 5—7%.

«Проектирование воздушного винта», Г. В. Махоткин, КиЯ 2(78) 1979 г.

Поделитесь этой страницей в соц. сетях или добавьте в закладки:

гостевая

гостевая

Технология изготовления деревянных винтов

Статья из журнала Моделист-Конструктор №1 за 1974 год.

Scan: Петрович.

Аэросани, аэроглиссеры, всевозможные аппараты на воздушной подушке, акранопланы, микросамолеты и микроавтожиры, различные вентиляторные установки и другие машины не могут действовать без воздушного винта (пропеллера).

Поэтому каждый энтузиаст технического творчества, задумавший построить одну из перечисленных машин, должен научиться изготовлять хорошие воздушные винты. А поскольку в любительских условиях их проще всего делать из дерева, речь пойдет только о деревянных пропеллерах.

Однако следует учесть, что по деревянному (если он окажется удачным) можно изготовить совершенно аналогичные винты из стеклопластика (методом формования в матрицу) или металла (отливкой).

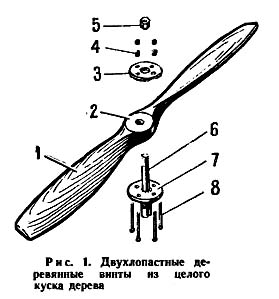

Наибольшее распространение благодаря своей доступности получили двухлопастные винты из целого куска древесины (рис. 1).

Трех- и четырехлопастные воздушные винты сложнее в изготовлении.

. .

.

Рис. 1 . Двухлопастные деревянные винты из целого куска дерева: 1 — лопасть, 2 — ступица, 3 — фланец передний, 4 — гайки шпилек ступицы, 5 — корончатая гайка носка вала, 6 — вал, 7 — фланец задний, 8 — шпильки.

ВЫБОР МАТЕРИАЛА

Из какого дерева лучше всего сделать винт? Такой вопрос часто задают читатели. Отвечаем: выбор дерева прежде всего зависит от назначения и размеров винта.

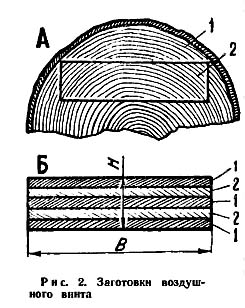

Винты, предназначенные для двигателей большей мощности (порядка 15-30 л. с.), также можно изготовлять из монолитных брусков твердой породы, но требования к качеству древесины в этом случае повышаются. При выборе заготовки следует обращать внимание на расположение годичных колец в толще бруска (оно хорошо просматривается по торцу, рис. 2-А), отдавая предпочтение брускам с горизонтальным или наклонным расположением слоев, выпиленным из той части ствола, которая ближе к коре. Естественно, что заготовка не должна иметь сучков, кривослоя и других пороков.

Если подходящего по качеству монолитного бруска найти не удалось, придется склеить заготовку из нескольких более тонких дощечек, толщиной 12-15 мм каждая. Такой способ изготовления винтов был широко распространен на заре развития авиации, и его можно назвать «классическим». По соображениям прочности рекомендуется применять дощечки из древесины разных пород (например, береза и красное дерево, береза и красный бук, береза и ясень), имеющие взаимно пересекающиеся слои (рис. 2-Б). Винты, изготовленные из клееных заготовок, после окончательной обработки имеют очень красивый внешний вид.

. .

.

Рис. 2. Заготовки воздушного винта: А — из целого куска дерева: 1 — заболонная часть ствола, 2 — расположение заготовки; Б — заготовка, склеенная из нескольких дощечек в прямоугольный пакет: 1 — красное дерево или красный бук; 2 — береза или клен.

Некоторые опытные специалисты клеят заготовки из многослойной авиафанеры марки БС-1, толщиной 10-12 мм, собирая из нее пакет нужных размеров. Однако рекомендовать этот способ широкому кругу любителей мы не можем: слои шпона, расположенные поперек винта, при обработке могут образовать трудноустранимые неровности и ухудшить качество изделия. Концы лопастей винтов, изготовленных из фанеры, получаются весьма хрупкими. Кроме того, у высокооборотного винта в корне лопастей действует очень большая центробежная сила, доходящая в некоторых случаях до тонны и более, а в фанере поперечные слои на разрыв не работают. Поэтому фанеру можно применять только после расчета площади корневого сечения лопасти (1 см2 фанеры выдерживает на разрыв около 100 кг, а 1 см2 сосны — 320 кг.) Винты приходится утолщать, а это ухудшает аэродинамическое качество.

В ряде случаев ребро атаки воздушного винта закрывают полоской тонкой латуни, так называемой оковкой. Она крепится к кромке мелкими шурупами, головки которых после зачистки опаиваются оловом, чтобы предотвратить самоотворачивание.

ПОСЛЕДОВАТЕЛЬНОСТЬ ИЗГОТОВЛЕНИЯ

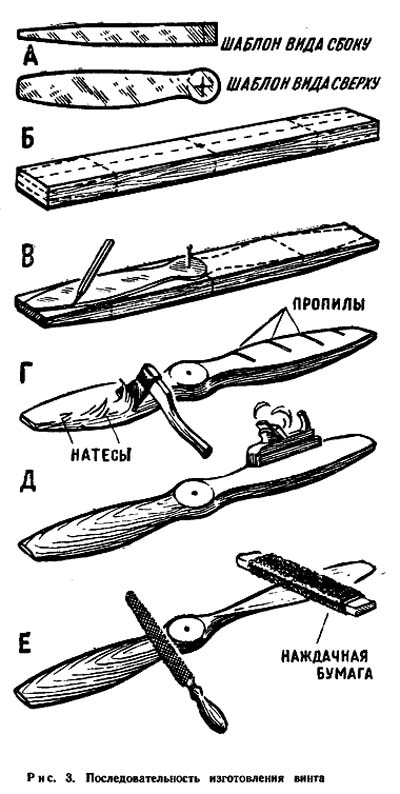

По чертежу воздушного винта прежде всего необходимо изготовить металлические или фанерные шаблоны — один шаблон вида сверху (рис. 3-А), один шаблон вида сбоку и двенадцать шаблонов профиля лопасти, которые будут нужны для проверки винта на стапеле.

Заготовку винта (брусок) нужно тщательно отфуговать, соблюдая размер со всех четырех сторон. Затем наносят осевые линии, контуры шаблона вида сбоку (рис. 3-Б) и удаляют лишнюю древесину, сначала маленьким топором, потом рубанком и рашпилем. Следующая операция — обработка по контуру вида сверху. Наложив шаблон лопасти на заготовку (рис. 3-В) и укрепив его временно гвоздиком по центру втулки, обводят шаблон карандашом. Затем поворачивают шаблон строго на 180° и обводят вторую лопасть. Лишняя древесина удаляется на ленточной пиле, если ее нет — ручной выкружной мелкозубой пилой. Эта работа должна быть выполнена очень точно, поэтому торопиться не следует.

Изделие приобрело очертания винта (рис. 3-Г). Теперь начинается самая ответственная часть работы — придание лопастям нужного аэродинамического профиля. При этом следует помнить, что одна сторона лопасти плоская, другая выпуклая.

Главный инструмент для придания лопастям нужного профиля — остро отточенный, хорошо, присаженный топор. Это отнюдь не значит, что выполняемая работа — «топорная»: топором можно делать чудеса Достаточно вспомнить знаменитые Кижи!

Древесину удаляют последовательно и не спеша, сначала делая мелкие короткие натесы во избежание отщепления по слою (рис. 3-Г). Полезно иметь также небольшой двухручный стружок. На рисунке показано, как можно ускорить и облегчить работу по обтесыванию профильной части лопасти, сделав несколько пропилов мелкозубой ножовкой. Выполняя эту операцию, надо быть очень осторожным и не пропилить глубже, чем требуется.

. .

.

Рис. 3. Последовательность изготовления винта: А — шаблоны (вид сверху и вид сбоку); Б — разметка бруска-заготовки по шаблону вида сбоку; В — разметка заготовки по шаблону вида сверху; Г — заготовка после обработки по шаблонам; Д — обработка лопастей по профилю (нижняя, плоская часть); Е — обработка верхней, выпуклой части лопасти.

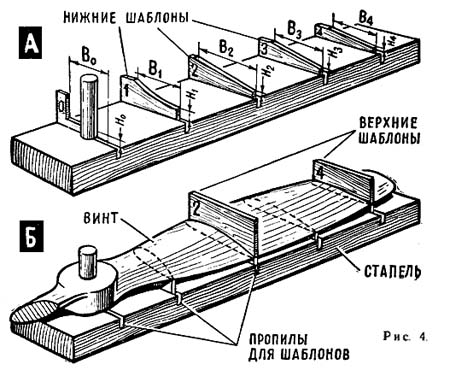

После грубой обработки лопастей винт доводится до кондиции рубанками и рашпилями с проверкой в стапеле (рис. 4-А).

Для изготовления стапеля (рис. 4) надо найти доску, равную по длине винту и достаточно толстую для того, чтобы в ней можно было сделать поперечные пропилы глубиной 20 мм для установки шаблонов. Центральный стержень стапеля изготовляется из твердого дерева, его диаметр должен соответствовать диаметру отверстия в ступице винта. Стержень вклеивается строго перпендикулярно к поверхности стапеля. Надев на него винт, определяют количество древесины, которое предстоит удалить для соответствия лопасти шаблонам профиля. Выполняя эту работу в первый раз, нужно быть очень терпеливым и осторожным. Умение приобретается не сразу.

. .

.

Рис. 4. Стапель и шаблоны профилей лопасти: А — установка шаблонов в стапель; Б — проверка обрабатываемой лопасти шаблонами и контршаблонами.

После того как нижняя (плоская) поверхность лопасти будет окончательно доведена по шаблонам,, начинается доводка верхней (выпуклой) поверхности. Проверка ведется с помощью контршаблонов, как показано на рисунке 4-Б. От тщательности выполнения этой операции зависит качество винта. Если неожиданно выяснится, что одна лопасть получилась немного тоньше другой — а это часто бывает у неопытных мастеров, — придется соответственно уменьшить толщину противоположной лопасти, в противном случае и весовая и аэродинамическая балансировки винта будут нарушены. Мелкие изъяны можно исправить наклейкой кусочков стеклоткани («заплаток») или подмазкой мелкими древесными опилками, замешенными на эпоксидной смоле (эту мастику в просторечии называют хлебом).

При зачистке поверхности деревянного винта следует учитывать направление волокон древесины; строгание, циклевку и ошкуривание можно вести только «по слою» во избежание задиров и образования шероховатых участков. В некоторых случаях, помимо цикли, хорошую помощь при отделке винта могут оказать стеклянные осколки.

Опытные столяры после ошкуривания натирают поверхность гладким, хорошо отполированным металлическим предметом, сильно нажимая на него. Этим они уплотняют поверхностный слой и «заглаживают» оставшиеся на нем мельчайшие царапины.

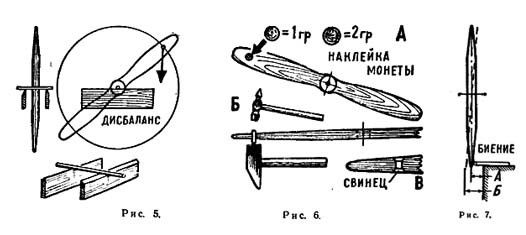

БАЛАНСИРОВКА

Изготовленный винт должен быть тщательно отбалансирован, то есть приведен в такое состояние, когда вес его лопастей совершенно одинаков. В противном случае при вращении винта возникает тряска, которая может повлечь за собой разрушение жизненно важных узлов всей машины.

На рисунке 5 изображено простейшее приспособление для балансировки винтов. Оно позволяет выполнить балансировку с точностью до 1 г — этого практически достаточно в любительских условиях.

Практика показала, что даже при очень тщательном изготовлении винта вес лопастей получается неодинаковым. Это происходит по разным причинам: иногда вследствие разного удельного веса комлевой и верхней частей бруска, из которого изготовлен винт, или разной плотности слоев, местной узловатости и т. п.

Как быть в этом случае? Подгонять лопасти по весу, сострагивая с более тяжелой какое-то количество древесины, нельзя. Надо утяжелять более легкую лопасть, вклепывая в нее кусочки свинца (рис. 6). Балансировку можно считать законченной, когда винт будет оставаться неподвижным в любом положении лопастей относительно балансировочного приспособления.

Не менее опасно биение винта. Схема проверки пропеллера на биение показана на рисунке 7. При вращении на оси каждая лопасть должна проходить на одинаковом расстоянии от контрольной плоскости или угла.

. .

.

Рис. 5. Простейшее приспособление для проверки балансировки винта — с помощью двух тщательно выровненных досок и осевого вкладыша.

Рис. 6. Балансировка винта путем вклепывания кусочков свинца в более легкую лопасть: А — определение дисбаланса с помощью монет; Б — заделка кусочка свинца равного веса на равном плече (отверстие слегка раззенковать с обеих сторон); В — вид свинцового стержня после расклепки.

Рис. 7 . Схема проверки винта на биение.

ОТДЕЛКА И ОКРАСКА ВИНТА

Готовый и тщательно отбалансированный винт должен быть окрашен или отлакирован для предохранения его от атмосферных воздействий, а также для защиты от горюче-смазочных материалов.

Для нанесения краски или лака лучше всего применять пульверизатор, работающий от компрессора при минимальном давлении в 3-4 атм. Это даст возможность получить ровное и плотное покрытие, недостижимое при кистевой окраске.

Лучшие краски — эпоксидные. Можно также применять глифталевые, нитро- и нитроглифталевые или появившиеся в последнее время алкидные покрытия. Они наносятся на предварительно загрунтованную, тщательно отшпаклеванную и ошкуренную поверхность. Обязательна междуслойная сушка, соответствующая той или иной краске.

Лучшее лаковое покрытие — так называемый «химотвердительный» паркетный лак. Он отлично держится и на чистом дереве, и на окрашенной поверхности, придавая ей нарядный вид и высокую механическую прочность.

Наверное каждый сталкивался с ситуацией, когда требуемого винта или нет в продаже, или винты нужны уже завтра, а посылка где-то застряла. Тогда в голову приходит совершенно разумный выход – а не сделать ли мне винт самому?

Обычно в этом случае есть только одна причина, которая останавливает здоровую идею: как получить винт с заданными характеристиками?

На самом деле все достаточно просто – для этого не требуется ни сложных расчетов, ни сверхсложного оборудования. Как обычно достаточно немного здравого смысла, карандаша, линейки, знания школьной геометрии и немного прямых рук.

В данной статье пойдет речь именно об этом: как правильно рассчитать геометрию винта с заданными параметрами и как его изготовить. Времени обычно надо не так уж и много – 1-2 часа на графический расчет + 2-3 часа на изготовление самого винта.

Рис 1. Теория винта. Шаг винта.

Аналогичная ситуация возникает, если нужны два винта разного направления вращения, или если нам понадобились 3-4 лопастные винты. Все это решаемо при наличии разумного подхода и простейших инструментов.

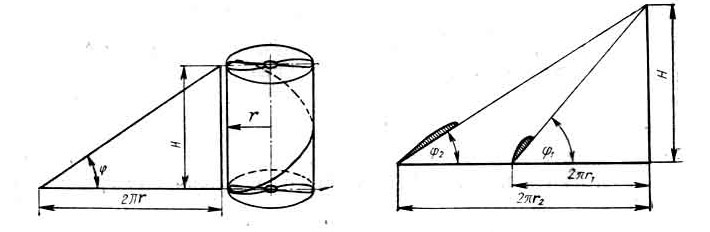

Посмотрим внимательно на рис 1. Что мы там видим? А вот что:

– Винт радиусом R, за один оборот проходит в воздухе расстояние H. R – это радиус винта (от оси вращения до его окончания), Н – это шаг винта, если он не проскальзывает в воздухе, а ввинчивается в него подобно шурупу в дереве. Это собственно два основных параметра вина. D = 2хR и H- шаг винта.

Обычно человек хорошо знает, какой именно винт ему нужен для модели. Если нет – то это тема для отдельного разговора. Пока будем предполагать, что мы хорошо представляем какой винт нам нужен: т.е. мы знаем параметры D и Н, или R и Н.

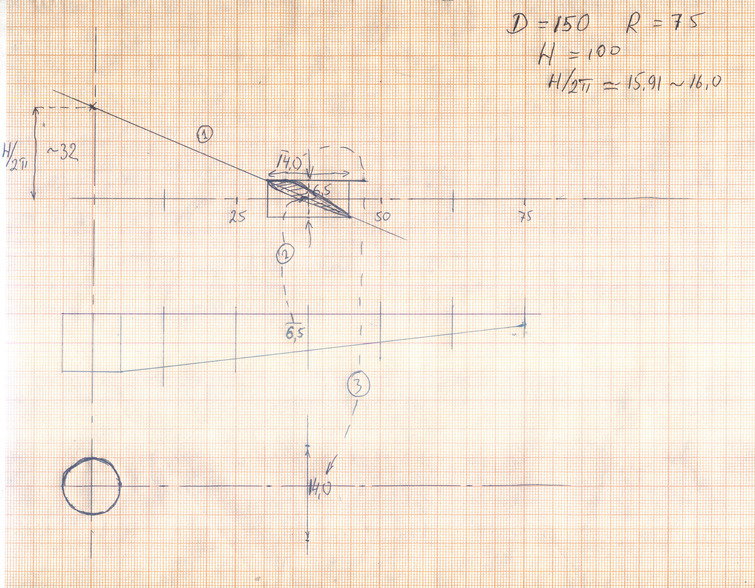

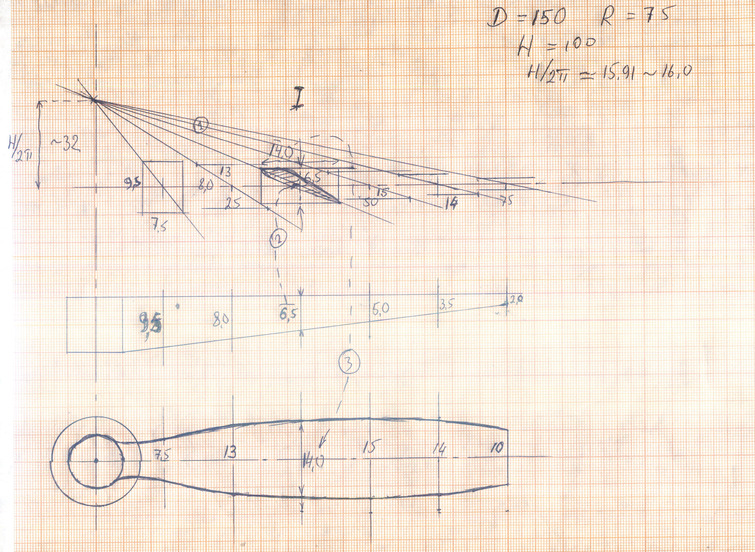

Поучить геометрические размеры требуемого винта, если мы знаем R и Н винта – проще всего геометрическим расчетом. Смотрим на рис 2. По горизонтали – откладываем в каком-то масштабе (у меня (2:1 для большей точности) радиус винта. По вертикали – расстояние, которое пройдет винт за один оборот без проскальзывания – Н/2хPi, где Pi – это известное еще со школьных лет число 3.14.

Рис 2. Определение угла наклона профиля винта.

Рис 2. Определение угла наклона профиля винта.

Почему именно так а никак иначе – я доказывать здесь не стану. Те кто хорошо учил геометрию в школе – те сразу поймут, а остальным надо или заново перечитать учебники школы или задать свои вопросы в процессе обсуждения. Немного ниже нарисован боковой профиль винта. Он собственно выбран исключительно из моего опыта изготовления простых винтов. Каждый имеет право выбрать его достаточно произвольно. Я выбрал толщину винта в комеле (около ступицы – 10 мм) и в конце – на масимальном радиусе – 2 мм. Цель данного геометрического расчета – получит правильные ширины винты на виде сверху. Т.е. получить геометрические размеры винта диаметром 150 мм и с шагом 100 мм. Это и записано справа вверху листа..

См. Рис 2. Для достижения поставленной цели мы проводим прямую от точки шага на вертикальной координате к требуемому сечению (линия 1). Я для начала выбрал сечение отстоящее от оси вращения на 37.5 мм = т.е. ровно на середине проектируемого винта. Согласно боковой проекции, толщина винта в этом месте – 6.5 мм. Переносим этот размер вверх(операция 2) и рисуем прямоугольник вокруг наклонной линии. Он (прямоугольник) дает нам ширину лопасти винта на виде сверху – 14 мм. Этот размет мы переносим вниз (операция 3) и получаем ширину винта в этом сечении.

Рис 2. Определение всех углов наклона во всех расчетных точках

Рис 2. Определение всех углов наклона во всех расчетных точках

Выполнив аналогичные построения для всех 6-ти сечений винта мы получим ширины винта на расстоянии 12.5, 25.0, 37.5, 50, 62.5 и 75 мм. Строить большее количество сечений можно, но особой точности это не добавит. В итоге на рис 2., обведя полученные ширины винта в шести точках, мы получим профиль винта на виде сверху.

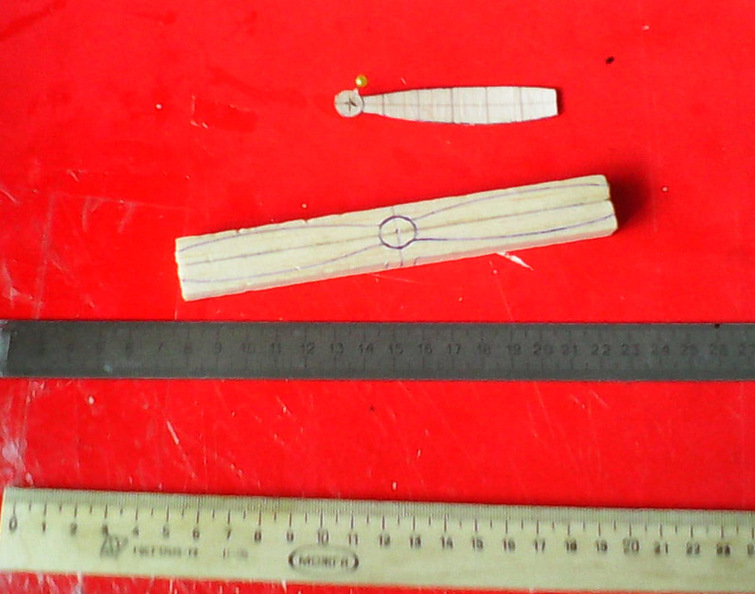

Далее изготовляем шаблон винта из картона или любого другого (см рис 3.) плотного материала и переходим к изготовлению собственно требуемого винта (150х100 мм).

Берем заготовку из подходящей древесины и размечаем ее. Прежде всего придаем ей толщину и длину требуемого винта – 10 мм х 150 мм. Ширина заготовки должна быть чуть больше чем ширина винта в самом широком месте – 15 мм.

Рис 3. Шаблон и размеченная заготовка винта

Рис 3. Шаблон и размеченная заготовка винта

Наносим разметку на боковой вид (толщина в комле – 10 мм и 2 мм на конце лопасти) и на виды сверху и снизу с помощью изготовленного шаблона.

Рис 4 Вид на размеченную заготовку сверху.

Рис 4 Вид на размеченную заготовку сверху.

Рис 5 Вид заготовки сбоку и сверху

Рис 5 Вид заготовки сбоку и сверху

На рис 4-5 Вы видите размеченную заготовку. Первым делом с помощью напильника или ножа убираем лишнюю древесину на виде сбоку. То что должно получиться вы видите на рис 6. Если вы делаете винт из достаточно мягкой древесины(липа, бальса) то достаточно использовать модельный нож и шкурку, если же вам нужен винт из твердых пород вроде березы или бука, то лучше использовать драчевый напильник (с крупной насечкой) или мелкозубый рашпиль.

Рис 6. Балансирова заготовки

Рис 6. Балансирова заготовки

Сразу после придания заготовке правильного бокового профиля надо проделать балансировку заготовки. Я обычно делаю это так: ввинчиваю в центр вращения тонкое сверло (0.5-1.0 мм) и кладу сверлом на две вертикально стоящие опоры. В данном случае – это два одинковых стакана. (рис 6.).

Затем – сошкуриванием – добиваюсь одиакового веса обеих будующих лопастей.

Рис 7. Разметка выборки передней части

Рис 7. Разметка выборки передней части

После того как вид сбоку отпрофилирован переходим к разметке выброк для получения нужного профиля ловастей. На виде сверху – спереди (мы делаем винт нормального вращения – против часовой стрелки) намечаем линию проходящую через 2/3 ширины винта. См. рис 7.

Рис 8. Разметка выборки задней части.

Рис 8. Разметка выборки задней части.

На виде снизу(сзади) проводим линии отстоящие от края винта примерно на 1 мм. Нижняя часть винта как раз задает шаг (или угол наклона сечения).

Рис 9 Выбранная задняя часть винта.

Рис 9 Выбранная задняя часть винта.

Затем начинаем убирать лишнюю дрвесину ножом или напильником начиная с нижней (задней) части винта согласно сделанной разметке. Убрав все сзади (снизу), отшкуриваем сначала крупной(120-160), а потом мелкой шкуркой заднюю часть винта.

Рис 10. Выбранная передняя часть винта

Рис 10. Выбранная передняя часть винта

Затем то же самое повторяем для передней части винта. См. рис 10.

Убедившись, что вся лишняя древесина убрана, тщательно отшкуриваем весь винт для придания ему требуемого профиля – аналогичного профилю крыла, т.е. скругленная передняя кромка, максимальная толщина примерно 30% от ширины сечения и острая задняя кромка. Неполохо в процессе придания этого профиля все время контролировать балансировку обрабатываемого винта как было показано на рис 6.

После того как обе лопасти приобрели нужную форму и профиль, а также балансировку, можно переходить к заключительному этапу – покраске и лакировке. См. рис 11.

Рис 11. Балансировка отлакированного винта.

Рис 11. Балансировка отлакированного винта.

Обычно я окрашиваю изготовленный винт в традиционный черный цвет, а затем покрываю 2-4 слоями лака. Как правило я использую классический эмалит. Быстро сохнет и легко шлифуется. Во время окрвшивания и лакировки не стоит забывать о балансировке. См. рис 11.

Полученные таким образов винты, по моему мнению ничуть не хуже покупных пластиковых винтов, которые обычно тоже нуждаются в дополнительной балансировке. Если же вас больше устраивают винты из угле- или стекло- пластика, то используя изготовленный по описанной выше методе винт в качестве мастер-модели, вы можете изготовить формы для винтов из стекло- углепластика.

Совершенно аналогичным способом вы легко сможете сделать винт любого, нужного Вам диаметра и шага, а также винт обратного вращения – по часовой стрелке.

Более того, рассчитав и изготовив одну лопасть двухлопастного винта, вы сможете изготовить по ней формы для трех или 4-х лопастных винтов из стекло-угле-пластика, но это уже тема для отдельной статьи.