Ювелирное обозрение

Все о ювелирных украшениях, драгоценных камнях и металлах

Какие бывают токарные станки по металлу

Содержание

- 1 Содержание

- 2 История создания [ править | править код ]

- 3 Виды токарных станков [ править | править код ]

- 4 История появления и развития оборудования

- 5 Классификация токарного оборудования

- 6 Типы токарного оборудования

- 7 Особенности конструкции станков токарной группы

- 8 Токарно-винторезные станки

- 9 Токарно-револьверные станки

- 10 Токарные станки с ЧПУ

- 11 Токарно-карусельные станки

- 12 Лоботокарные станки

- 13 Токарно-затыловочные станки

- 14 Токарные автоматы и полуавтоматы

- 15 Получить консультацию

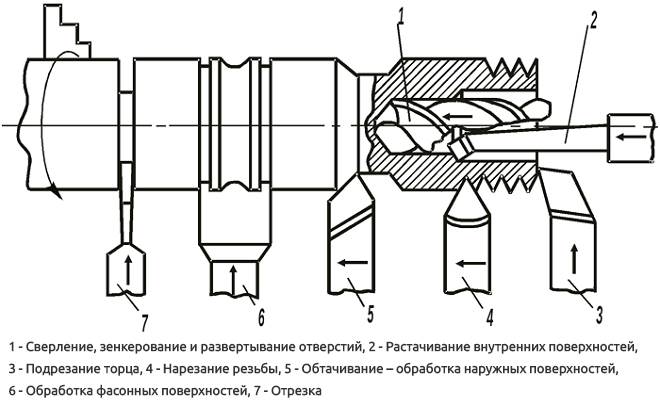

Тока́рный стано́к — станок для обработки резанием (точением) заготовок из металлов, древесины и других материалов в виде тел вращения. На токарных станках выполняют черновое и чистовое точение цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развёртывание отверстий и т. д. Заготовка получает вращение от шпинделя, резец — режущий инструмент — перемещается вместе с салазками суппорта от ходового вала или ходового винта, получающих вращение от механизма подачи.

Значительную долю станочного парка составляют станки токарной группы. Она включает, согласно классификации Экспериментального НИИ металлорежущих станков, девять типов станков, отличающихся по назначению, конструктивной компоновке, степени автоматизации и другим признакам.

Применение на станках дополнительных специальных устройств (для шлифования, фрезерования, сверления радиальных отверстий и других видов обработки) значительно расширяет технологические возможности оборудования.

Токарные станки, полуавтоматы и автоматы, в зависимости от расположения шпинделя, несущего приспособление для установки заготовки обрабатываемой детали, делятся на горизонтальные и вертикальные. Вертикальные предназначены в основном для обработки деталей значительной массы, большого диаметра и относительно небольшой длины.

Самые распространённые токарные станки в советское время — 1К62 и 16К20.

Содержание

История создания [ править | править код ]

Токарный станок — древний инструмент. Самое раннее свидетельство о токарном станке восходит к Древнему Египту около 1300 года до нашей эры [1] . Есть также незначительные доказательства его существования в микенской цивилизации, начиная с 13-го или 14-го века до нашей эры [2] .

Четкие свидетельства изготовленных на станке артефактов были обнаружены в 6 веке до нашей эры: фрагменты деревянной чаши в этрусской гробнице в Северной Италии, а также две плоские деревянные тарелки с декоративными изготовленными на станке ободами в современной Турции [3] .

В период враждующих государств в Китае, около 400 г. до н. э., древние китайцы использовали токарные станки для заточки инструментов и оружия в промышленных масштабах [4] .

Первая известная картина, на которой изображен токарный станок, датируется 3 веком до нашей эры в Древнем Египте [5] .

Токарный станок был очень важен для промышленной революции. Он известно как «мать станков», поскольку это был первый станок, который привел к изобретению других станков [6] .

В 1717 году «придворный токарь Его Величества Император Петра Великого» Андрей Константинович Нартов впервые изобрёл токарно-винторезный станок с механизированным суппортом и набором сменных зубчатых колёс [7] . В токарных станках той эпохи резец зажимался в особом держателе, который перемещали вручную, прижимая к обрабатываемому предмету. Качество зависело только от точности рук мастера, тем более, что в то время токарные станки уже применялись для обработки металлических, а не деревянных изделий. Нарезать резьбу на болты, наносить сложные узоры на обрабатываемый предмет, изготовить зубчатые колеса с мелкими зубчиками мог только очень искусный мастер. В своем станке Нартов не просто закрепил резец, но и применил следующую схему: копировальный палец и суппорт приводились в движение одним ходовым винтом, но с разным шагом нарезки под резцом и под копиром. Таким образом было обеспечено автоматическое перемещение суппорта вдоль оси обрабатываемой заготовки. Станок позволял вытачивать сложнейшие рисунки почти на любых поверхностях. Как это ни парадоксально, невзирая на все дальнейшие усовершенствования придуманного Нартовым механизированного суппорта, принцип его действия остался таким же и в наше время [8] . Первые токарные станки Нартова хранятся в коллекции Эрмитажа, как шедевры инженерного искусства XVIII в [9] .

Первый полностью задокументированный токарный цельнометаллический токарный станок был изобретен Жаком де Вокансоном около 1751 года. Он был описан в «Энциклопедии».

Важным ранним токарным станком в Великобритании был горизонтальный сверлильный станок, который был установлен в 1772 году в Королевском Арсенале [en] в Вулвиче. Он работал на лошадиной тяге и позволял производить гораздо более точные и мощные пушки, которые с успехом использовались в американской войне за независимость в конце 18-го века. Одной из ключевых характеристик этого станка было то, что заготовка вращалась в противоположность инструменту, что делало её технически токарным станком. Генри Модслей, который позже много совершенствовал токарные станки, работал в Королевском Арсенале с 1783 года [10] . Подробное описание токарного станка Вокансона было опубликовано за десятилетия до того, как Модслей усовершенствовал свою версию. Вполне вероятно, что Модсли не знал о работе Вокансона, поскольку в его первых версиях упора для скольжения было много ошибок, которых не было в токарном станке Вокансона.

Во время промышленной революции механизированная энергия, генерируемая водяными колесами или паровыми двигателями, передавалась на токарный станок посредством линейного вала, что позволяло быстрее и легче работать. Металлообрабатывающие токарные станки превратились в более тяжелые станки с более толстыми и жесткими деталями. Между концом 19 и серединой 20 веков отдельные электродвигатели на каждом токарном станке заменили линейный вал в качестве источника энергии. Начиная с 1950-х годов сервомеханизмы применялись для управления токарными станками и другими станками с помощью числового управления, которое часто сочеталось с компьютерами для создания числового программного управления (ЧПУ). Сегодня в обрабатывающей промышленности сосуществуют токарные станки с ручным управлением и ЧПУ.

Виды токарных станков [ править | править код ]

Доступны различные формы токарных станков в разных форматах и спецификациях. Есть деревообрабатывающие токарные станки, металлообрабатывающие станки и машины, используемые для декоративного точения, обработка стекла и алмазная обработка. Существуют легкие токарные станки, которые полезны для мягких работ, например, в мини-инструментальных комнатах или для практических применений или демонстраций. Существуют мощные токарные станки, используемые для массового производства на электростанциях, сталелитейных и бумажных фабриках, судостроительной и автомобильной промышленности, горнодобывающей промышленности, текстильной промышленности.

Используя токарный станок одной из современных моделей, можно выполнять достаточно большой перечень технологических операций по обработке металла. Но преимущественно на таком оборудовании выполняют обработку наружных и внутренних поверхностей заготовок, имеющих цилиндрическую, коническую и фасонную конфигурацию.

История появления и развития оборудования

По мнению историков, токарные станки (вернее, примитивные прародители подобных устройств) были изобретены и начали использоваться человеком еще в середине VII века до нашей эры. Конечно, такое устройство имело простейшую конструкцию, но позволяло эффективно выполнять обработку изделий из дерева или кости. Для того чтобы произвести такую обработку, в двух центрах, которые монтировались соосно друг с другом, зажималась деталь. Ее вращали вручную, а процесс резания осуществлялся при помощи ручного резца, которым манипулировал отдельный «оператор». Таким образом изделию придавалась требуемая форма и размеры.

Следующим этапом развития, которому подверглось оборудование токарной группы, стало оснащение его приводом, необходимым для придания детали вращательного движения. В качестве такого привода изначально использовалась тетива лука, которую петлей накидывали на обрабатываемое изделие. А чуть позже (в XIV столетии) был изобретен ножной привод для токарного оборудования.

Старинный токарный станок с ножным приводом

Конструкция такого привода, очень напоминающего приводной механизм ножной швейной машины, состояла из закрепленной консольной деревянной жерди, соединенной с обрабатываемой деталью при помощи прочной веревки. При нажатии ногой на жердь веревка натягивалась, что приводило к вращению заготовки на 1–2 оборота. После того как нога убиралась с жерди, веревка освобождалась и устремлялась вверх, что влекло за собой вращение заготовки в другую сторону.

Несмотря на простую конструкцию, такие токарные станки уже позволяли выполнять обработку с достаточно высоким качеством. Их плюсом являлось и то, что обслуживание устройств было очень простым.

Токарно-копировальный станок А. Нартова, 1729 год

Станок токарной группы XVI столетия уже имел в своей конструкции люнет и центры, изготовленные из металла, что позволяло использовать его для обработки заготовок, отличающихся сложной конфигурацией. Однако по причине невысокой мощности такого устройства применять его для токарной обработки металлических заготовок было еще нельзя.

Сильный толчок история токарного станка получила в 1700-х годах, когда россиянином Андреем Нартовым было создано устройство, на которое установили механический суппорт. Следует отметить, что именно это новшество послужило сильнейшим толчком в развитии всего оборудования, предназначенного для обработки заготовок из металла. Серьезный вклад в развитие токарных агрегатов внесли французские инженеры, которые к середине XVIII столетия создали устройство, отличающееся высокой универсальностью. Уже к концу этого века во французской промышленности стал использоваться специализированный агрегат, на котором можно было выполнять нарезание резьбы на металлических винтах.

Токарные станки Модсли (нажмите, чтобы увеличить)

По-настоящему прорывным в развитии токарного оборудования принято считать 1794-й год, когда Генри Модсли создал станок, послуживший базой для дальнейшего развития всех токарных агрегатов. Что примечательно, предприятие, основанное Модсли, занималось также производством плашек и метчиков, с помощью которых на его оборудовании выполняли нарезание резьбы.

О том, чтобы автоматизировать токарный станок, стали задумываться в XIX веке, и пальма первенства в этом вопросе принадлежит американским инженерам. Данный процесс шел по пути оснащения агрегатов дополнительными элементами автоматизации, что в итоге привело к созданию первого станка с револьверной головкой. Именно на базе таких устройств в дальнейшем и стали создавать универсальные станки-автоматы, первый из которых (станок Спенсера) был представлен общественности в 1973 году.

Классификация токарного оборудования

Классификация токарных станков, которая была разработана еще в советское время, причисляет такие агрегаты к первой категории оборудования, предназначенного для обработки заготовок из металла. Согласно данной классификации, все виды токарных станков причисляются к одной из следующих категорий:

- автоматические и полуавтоматические токарные агрегаты с одним шпинделем;

- многошпиндельные станки: автомат и полуавтомат;

- револьверные модели;

- станки отрезной группы;

- карусельные модели;

- лобовое и винторезное оборудование;

- многорезцовые и полировальные агрегаты;

- специализированные станки, которые могут быть обычными и автоматическими;

- устройства специального назначения.

Основные виды токарных работ

По степени точности обработки производятся следующие типы токарных станков:

- особой точности — С;

- высокой точности — В;

- нормальной точности — Н;

- особо высокой точности — А;

- повышенной точности — П.

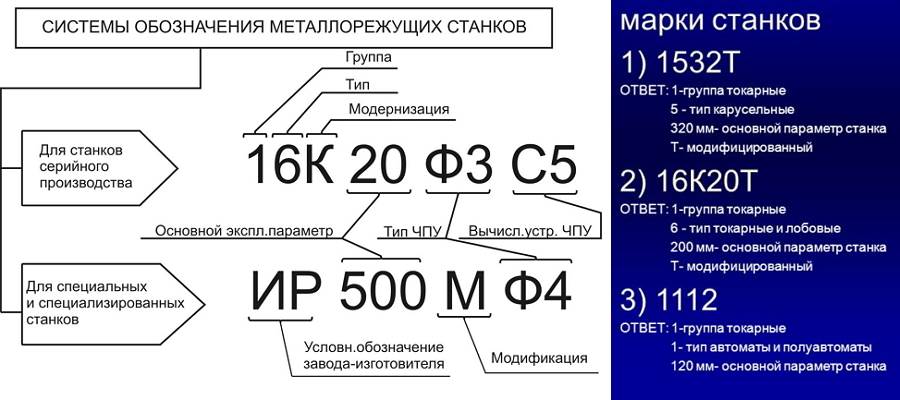

От того, к какой категории принадлежит токарный станок, зависят его функциональные возможности, и, соответственно, сфера применения. Узнать об основных технических возможностях станка можно и по его маркировке, которая включает в себя следующее:

- начальную цифру «1», свидетельствующую, что это именно токарный станок, а не какой-либо другой;

- вторую цифру, указывающую на тип, к которому относится токарный агрегат;

- третью цифру (а в некоторых моделях и четвертую) — это самый основной параметр станка, который характеризует высоту его центров.

Расшифровка маркировки токарных станков (нажмите, чтобы увеличить)

Присутствуют в маркировке таких агрегатов и буквенные обозначения, которые определяют его конструктивные особенности: уровень его автоматизации, точности, модификацию, оснащенность системой ЧПУ. К примеру, маркировка модели токарного станка 1И611П расшифровывается следующим образом: буква «И» говорит о том, что это устройство токарно-винторезной группы; буква «П» — станок повышенной точности; высота центров у данной модели соответствует значению 110 мм. Догадаться о том, какой категории перед вами токарный станок, можно и по фото модели.

Типы токарного оборудования

Токарно-револьверные станки предназначены для изделий, обрабатывать у которых необходимо несколько поверхностей, используя различные инструменты. Чтобы не выполнять установку и настройку каждого инструмента, на таких станках устанавливаются револьверные головки, в которых может быть предусмотрено два и более гнезда для размещения инструментов. Конечно, обслуживать такой токарный станок значительно сложнее, чем обычную модель, но это полностью компенсируется функциональностью этого агрегата. К примеру, популярными моделями подобных станков являются 1Е316П, 1Г340ПЦ, 1П371, 1А341.

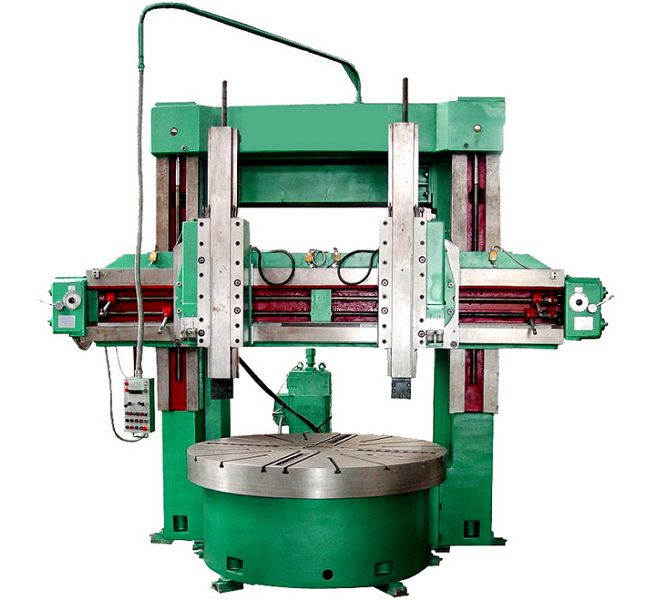

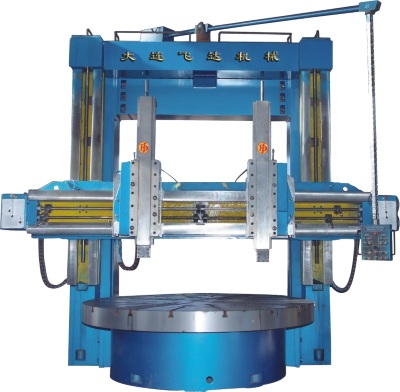

Карусельный станок — одна из разновидностей станков токарной группы

Карусельные станки токарной группы предназначены для выполнения обработки заготовок, характеризующихся небольшой длиной, значительной массой, большим внешним диаметром. К ним относятся габаритные зубчатые колеса, маховики и др. Функциональные возможности таких токарных станков (например, моделей 1512, 1541, 1550, 1Л532 и прочих) позволяют выполнять на них различные виды токарных работ: точение, растачивание, прорезывание канавок, обработку торцов и др. А если дооснастить такие токарные агрегаты дополнительными приспособлениями, то они станут еще более универсальными: с их помощью можно будет выполнять некоторые фрезерные операции, нарезать резьбу, осуществлять шлифовку и производить ряд других технологических действий.

Рабочие органы многошпиндельного станка

Многошпиндельные станки, относящиеся к токарной группе, необходимы для выполнения сложнейших технологических операций в условиях серийного производства. Заготовки, которые можно обрабатывать на таких станках, могут иметь форму труб, шестигранных, квадратных и круглых прутков, фасонного профиля и др. Отличается подобная техника высокой жесткостью своей конструкции и мощным приводом, что позволяет выполнять с ее помощью обработку с высокой производительностью.

Что важно, такая сложная и функциональная техника обслуживается точно так же, как и станок обычной модели. Перечень технологических операций, которые можно выполнять на подобном агрегате, достаточно обширен: растачивание, черновое и фасонное обтачивание, нарезание и накатывание резьбы и др. Наиболее популярными моделями подобного токарного оборудования являются станки 1П365 и 1Б140.

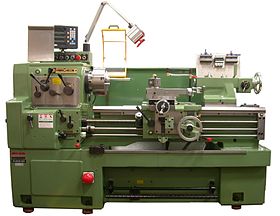

Токарно-винторезный станок 16К20

Распространенными моделями станков для токарной обработки, которые завоевали широкую популярность еще во времена СССР, являются токарно-винторезные устройства. Свою популярность такие станки, которые можно встретить не только практически на любом промышленном предприятии, но и в школьных мастерских, завоевали благодаря тому, что с их помощью можно эффективно выполнять большой перечень технологических операций.

Каждый такой станок, вне зависимости от модели, имеет типовую конструкцию, состоящую из однотипных узлов. Наряду со своей функциональностью, токарно-винторезные модели токарных станков отличаются высокой безопасностью, простотой в работе и обслуживании, что и дает возможность использовать их в качестве агрегатов для оснащения школьных мастерских еще со времен СССР. Наиболее известными и популярными моделями такого токарного оборудования являются станки 16К20, 16К50, 16Б16А и 16П16П.

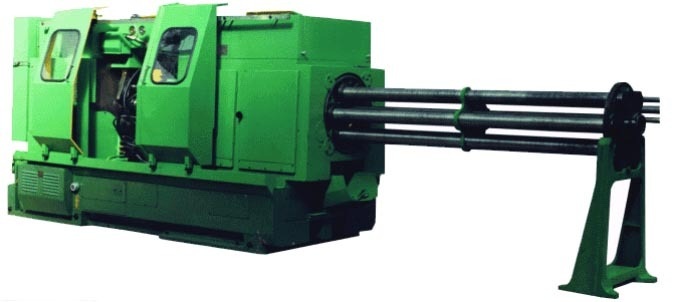

На предприятиях, выпускающих свою продукцию крупными сериями и использующими в производстве заготовки из фасонных профилей и калиброванных прутков, активно применяются токарные автоматы. Такие станки, на которых преимущественно выполняют операции точения в продольном направлении, с одинаковым успехом справляются с обработкой заготовок из различных металлов: сверхтвердых сплавов, мягкой меди и др.

На отечественном рынке токарные станки представлены в основном моделями зарубежных производителей (Япония, Южная Корея и др.). Есть и отдельные модели отечественного производства, например 1М10ДА.

Токарно-продольный автомат 1М10ДА

Особенности конструкции станков токарной группы

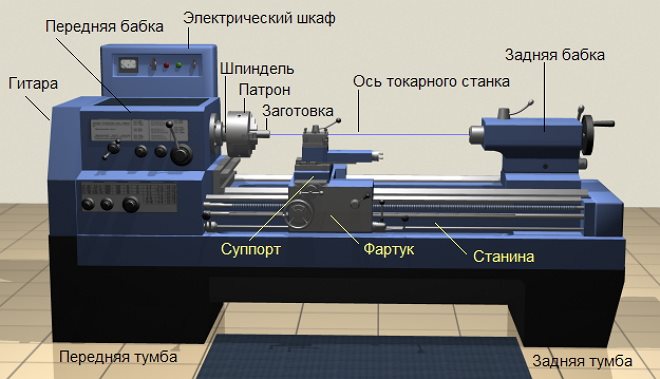

Все станки, предназначенные для выполнения токарной обработки заготовок из металла и других материалов, имеют в своей конструкции типовые конструктивные элементы:

- станину — несущий элемент токарного агрегата, на котором устанавливаются все элементы его конструкции;

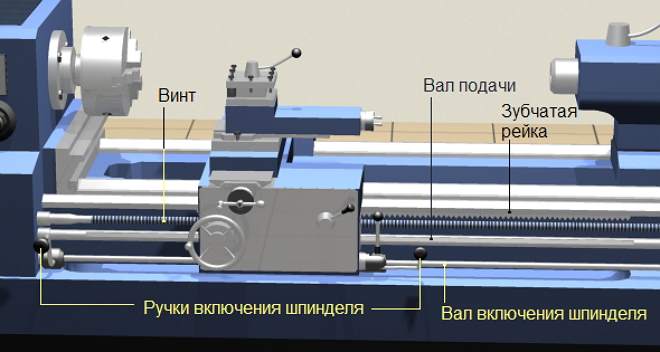

- фартук (в данном элементе токарного станка происходит преобразование движения валика или ходового винта в перемещение его суппорта);

- шпиндельную бабку, на которой размещается шпиндель устройства, а в ее внутренней части располагается коробка скоростей;

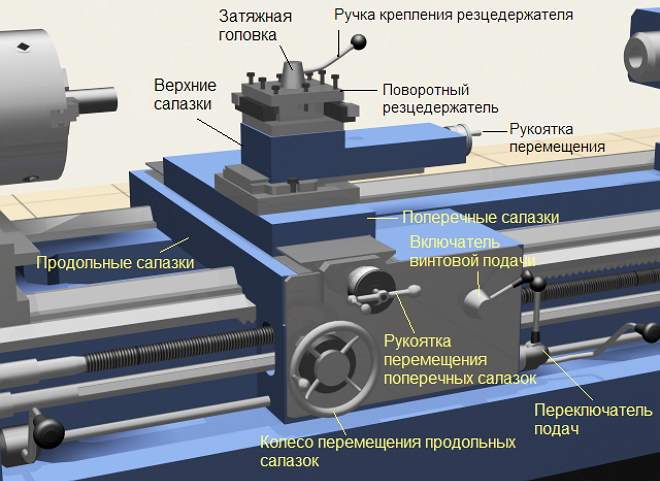

- суппорт (в данном элементе станка закрепляется режущий инструмент, также суппорт нужен для того, чтобы обеспечить продольную и поперечную подачу инструмента, совершаемую с заданными параметрами; в конструкции суппорта обязательно присутствует нижняя каретка, а у отдельных моделей их несколько, на верхней из которых крепится держатель для токарного инструмента);

- коробку подач (при помощи данного конструктивного элемента передается движение от ходового винта или валика на суппорт станка);

- электрическая часть конструкции станка, включающая в себя приводной электродвигатель, мощность которого у разных моделей станков может серьезно варьироваться, а также элементы, с помощью которых обеспечивается управление электрооборудованием устройства (естественно, данная часть токарного агрегата должна отвечать требованиям безопасности).

Основные узлы токарного станка

Все элементы конструкции станка опираются на две тумбы, которые выполняют несущую функцию, а также обеспечивают размещение заготовки на удобной для оператора высоте. Такие тумбы, отличающиеся массивностью своей конструкции, можно увидеть на фото токарного станка любой модели.

Основная часть конструктивных элементов токарного оборудования унифицирована, что позволяет оперативно и с минимальными затратами выполнять их техническое обслуживание и ремонт.

Конструкция суппорта токарного станка

Приводные валы станка

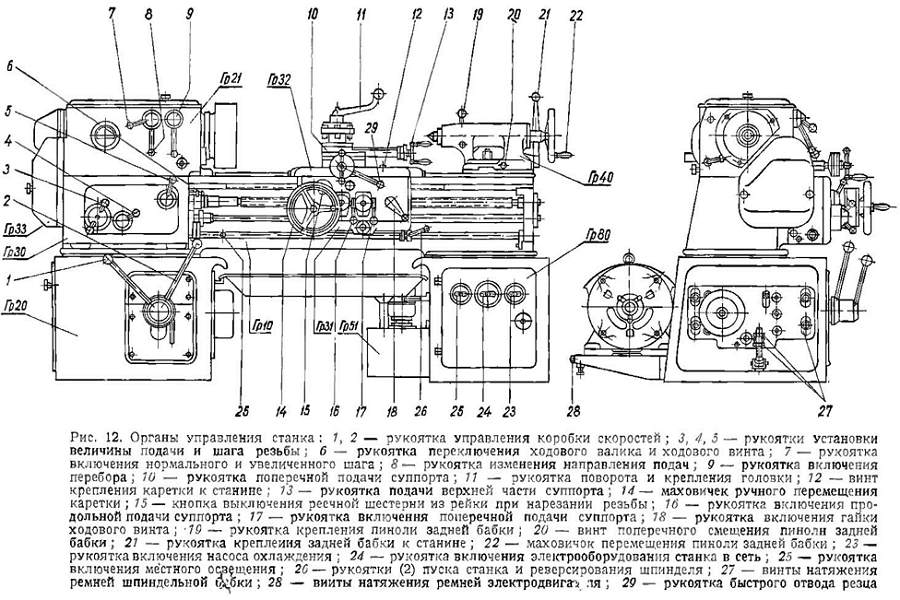

Пример расположения органов управления токарного станка (нажмите, чтобы увеличить)

Большую часть станочного парка составляют металлообрабатывающие токарные станки. Между собой они отличаются назначением, компоновкой, степенью автоматизации. Предназначены токарные станки для обработки внешних и внутренних поверхностей деталей различной формы, сверления отверстий и их обработки.

Токарные станки с ЧПУ могут дополняться устройствами для фрезерования, шлифования. По устройству шпинделя станки делятся на оборудование с вертикальной и горизонтальной компоновкой. Главные параметры токарных станков — максимальные диаметр заготовки и расстояние между центрами.

Также предлагаем широкий ассортимент режущего инструмента, предлагаемого в продажу в компании СтанкоМашКомплекс, можно ознакомится по ссылке.

Токарно-винторезные станки

Самая распространенная токарная группа станков предназначена для единичного и серийного выпуска продукции. На станках производятся все виды токарных работ. Нарезание всех видов резьбы выполняется специальными инструментами (метчиками, плашками, резцами).

Основными элементами токарно-винторезного станка являются: станина, передняя бабка с коробкой скоростей и вращающимся патроном, задняя бабка для закрепления обрабатывающего инструмента или поддерживания длинных заготовок, суппорт для зажима резцов, кинематика, обеспечивающая перемещение.

Установка заготовок возможна в патроне, патроне и удерживающем центре задней бабки, на оправке, в двух центрах. При зажиме в патроне, максимальный рекомендованный вылет заготовки составляет два-три диаметра. При большей длине выступающей части применяют задний центр. Обработка длинных валов, для обеспечения соосности нескольких сопрягаемых поверхностей, производится между двумя центрами. Оправки служат для обработки заготовки с предварительно выполненными центровыми отверстиями.

Недостатки: основным недостатком является зависимость от квалификации токаря, сложно обеспечивать выполнение серийности деталей

Токарно-револьверные станки

Служат для серийного производства деталей из штучных заготовок или пруткового материала. На направляющих станины установлен суппорт, на который устанавливается револьверная головка, предназначенная для установки режущего инструмента В зависимости от технологической карты обработки конкретной детали, инструменты расположены в определенной последовательности.

Револьверные головки могут быть с вертикальной или горизонтальной осью вращения. Револьверные головки с вертикальной осью вращения, как правило, обладают более высокой жесткостью. Револьверные головки с горизонтальной осью могут обладать более высокой скоростью смены инструмента и большим количеством позиций.

Токарно-револьверные станки с ЧПУ могут иметь две револьверные головки, способны вести обработку по четырем координатам. В револьверных головках, расположенные на верхнем и нижнем суппортах, может быть установлено большее количество инструментов для изготовления деталей сложной формы.

Обработка заготовок, ведущаяся по замкнутому циклу, полностью автоматизирована. Система ЧПУ, обрабатывая данные датчиков, вносит коррективы в технологический процесс, тем самым повышая точность изготовления деталей.

На текущий момент практически полностью заменены токарными автоматами или токарными станками с ЧПУ

Токарные станки с ЧПУ

Современные высокопроизводительные станки, постепенно вытесняют универсальные токарные станки. Упрощенная кинематика, высокоточные перемещения, возможность многоинструментальной обработки. Закрытая зона резания предотвращает разброс стружки и разбрызгивание СОЖ. Возможность установки гидравлического патрона повышает производительность. См ТС1625Ф3, ТС16К20Ф3

Опции противошпиндель, приводной инструмент, ось Y и прочее превращают станки в токарные обрабатывающие центры. Чаще всего выполнены в виде станков с наклонной станиной. См ТС1720Ф3, ТС1720Ф4

Токарно-карусельные станки

Такие станки обрабатывают детали весом в несколько тонн, имеющие большой диаметр при малой высоте. Горизонтально расположенный рабочий стол (планшайба) существенно облегчает загрузку и центрирование тяжелых заготовок.

На карусельных станках обработка цилиндрических и конических поверхностей (наружных и внутренних) проводится резцом. Установленная револьверная головка с инструментами позволяет высверливать и обрабатывать отверстия, нарезать резьбу.

Главным движением станка является вращение планшайбы. Два суппорта: вертикальный и боковой — осуществляют движения подачи инструментов. Основными характеристиками данных станков являются размеры обрабатываемых заготовок: диаметр и высота.

Токарно-карусельные станки изготавливаются промышленностью с одной или двумя стойками. На одностоечных обрабатывают детали до 2500 мм: выполняется обработка поверхностей, сверление, развертка и зенкование отверстий; прорезают канавки, обрабатывают торцы.

Установка системы ЧПУ позволяет вести обработку деталей, имеющих сложный, криволинейный профиль. Основные механизмы станков с ЧПУ имеют сходство со станками, имеющими ручное управление. Обычно с применением системы ЧПУ, цифровых приводов подач и многопозиционной резцедержки и защиты кабинетного типа станок переименовывается в вертикальный токарный станок

Лоботокарные станки

Для обработки заготовок, диаметр которых намного превышает их высоту (шкивы, железнодорожные колеса, маховики) используются лоботокарные станки. Поверхность обработки может быть как цилиндрической, так и конической. Есть возможность протачивать канавки, обрабатывать торцы.

Планшайба, диаметром до 4 метров, расположена вертикально, задняя бабка отсутствует. Станки для обработки особо крупных деталей состоят из двух частей, расположенных на разных основаниях: суппорт расположен обособленно. Планшайба у них имеет специальную выемку для закрепления заготовок с размерами, превышающими ее диаметр.

Токарно-затыловочные станки

Затылование — это специальный метод заточки задних поверхностей обрабатывающих инструментов: различного рода фрез, инструментов для сверления и нарезания резьбы. Такая операция проводится для сохранения формы инструмента при длительной эксплуатации.

По конструкции затыловочный станок похож на винторезный станок, но имеет свои особенности. Обрабатываемый инструмент вращается шпинделем. Режущий инструмент вместе с суппортом совершает линейные возвратно-поступательные движения в радиальном направлении, при этом проходит (затылует) обрабатываемый инструмент на один зуб.

Токарные автоматы и полуавтоматы

Современные токарные станки осуществляют обработку в автоматическом и полуавтоматическом режимах. В станках-полуавтоматах загрузка заготовок и снятие готовых изделий производится оператором.

Станки выпускаются с вертикально и горизонтально вращающимся шпинделем. Станки с вертикально расположенным шпинделем, благодаря отсутствию изгибающих сил на ось вращения шпинделя, обладают значительно большей точностью обработки.

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности