Ювелирное обозрение

Все о ювелирных украшениях, драгоценных камнях и металлах

Какие материалы относятся к композиционным древесным материалам

Содержание

- 1 Содержание

- 2 Основные виды древесных композиционных материалов

- 3 Древесно-полимерный композит: производство и состав материала

- 4 Технико-эксплуатационные характеристики древесно-полимерного композита

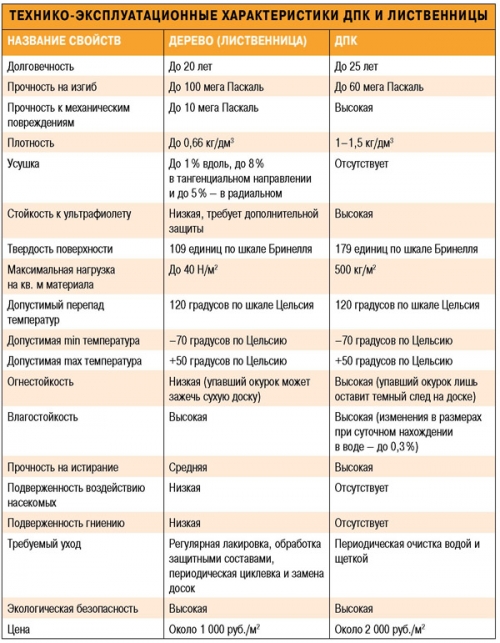

- 5 Сравнительная характеристика дерева и ДПК

- 6 Область применения ДПК

- 7 Обзор товаров основных производителей досок из ДПК

- 8 «Жидкое дерево»: изготовление своими руками и использование в быту

- 9 Еще по теме:

К композиционным древесным материалам относится клееная древесина и материалы, изготовленные на основе измельченной древесины.

Строительная фанера — это листовой древесный материал, состоящий из трех и более слоев лущеного древесного шпона толщиной 0,3-3 мм, склеенных между собой при перекрестных направлениях волокон в смежных слоях. Вследствие перекрестной структуры фанера обладает меньшей анизотропией нежели природная древесина. Аналогичный фанере материал, толщиной свыше 15 мм, называют фанерными плитами. Наружные слои фанеры называются рубашками, внутренние — серединками. Сорт шпона для рубашек обозначается буквами А, АВ, ВВ, а сорт серединок цифрами 1,2,3. Обозначают сорта фанеры дробями: в числителе указывают сорт лицевой, а в знаменателе — сорт оборотной рубашки.

Для изготовления строительных конструкций используется фанера следующих марок:

Фанера клееная березовая марки ФСФ сортов В/ВВ, В/С, ВВ/С (Ф — фанера, СФ — на смоляном фенолформальдегидном клее);

Фанера клееная из древесины лиственницы марки ФСФ сортов ВВ/В и ВВ/С;

Фанера бакелизированная марки ФБС (Ф — фанера, Б — бакелизированная, С – пропитка рубашек и намазывание серединок спирторастворимыми смолами).

Листы фанеры ФСФ выпускаются толщиной 6 — 12 мм, длиной 1220. 2440 мм, шириной 725. 1525 мм. Листы фанеры ФБС имеют толщину 5 — 18 мм, длину 1500 — 7700 мм, ширину 1200. 1500 мм.

Фанера применяется для изготовления клеефанерных несущих и ограждающих конструкций ( плит покрытий, балок, арок, рам), в качестве обшивок, фанерных труб, фасонок.

Древеснослоистые пластинки — материал, изготавливаемый из листов фанерного шпона, пропитанных и склеенных в процессе горячего прессования (150ºС) и под большим давлением (15 — 20 МПа). Этот материал производится в виде плоских листов толщиной 3. 60 мм, плотность 1,3 г/см 3 , используется в качестве элементов усиления при ремонте деревянных конструкций, а так же для изготовления крепежных и соединительных элементов.

Слоистая древесина из клееного шпона (LVL) — высокопрочный материал, получаемый из многослойного ( в основном однонаправленного) шпона. Клееный шпон LVL (от англ. Laminated Veneer Lamber) выпускается в виде плит высотой до 106 мм, длиной до 20,5 м, шириной до 1,25 м. Материал имеет очень высокую прочность, плотность — 500 — 600 кг/м 3 , более водостойкий (биостойкий и огнестойкий) по сравнению с цельной древесиной и является прогрессивным материалом для изготовления строительных конструкций любой сложности.

Массивная клееная древесина — монолитный материал, получаемый путем склеивания пиломатериалов. Применение клеевого соединения из маломерного материала позволяет создавать конструкции больших размеров, различных форм сечения и очертания. Многослойные клееные элементы обладают повышенной прочностью по сравнению с цельной древесиной, благодаря тому, что отрицательное влияние пороков при склеивании понижается, кроме того, недопустимые пороки могут быть вырезаны из досок при компоновке клееного пакета. Склеиванию подвергаются относительно тонкие и хорошо просушенные доски, поэтому снижаются внутренние усушечные напряжения, коробление и растрескивание элементов существенно снижается.

Для изготовления прямолинейных элементов используются материалы толщиной не более 42 мм (после острожки). Для гнутоклеенных элементов толщина досок не должна превышать 1/150 радиуса изгиба и не должна превышать 33 мм. Склеенные поверхности должны быть чисто оструганы непосредственно перед нанесением на них клея и запрессовкой пакета. Влажность материалов в момент изготовления должна быть не выше 8. 12 %.

Массивная клееная древесина широко используется для изготовления различных несущих конструкций (балки, арки, рамы).

Древесно — волокнистые плиты — материал,изготавливаемый горячим прессованием или сушкой волокнистой массы из органических ( целлюлозных) волокон, воды, синтетических полимеров и технологических добавок.

По плотности древесно — волокнистые плиты делятся на следующие типы: СТ — сверхтвердые ( плотность свыше 950 кг/м 3 ), Т — твердые (800 — 950 кг/м 3 ), НТ или ПТ — пониженной плотности или полутвердые (400 — 800 кг/м 3 ), М — мягкие (до 400 кг/м 3 ). Выпускаются так же ДСП с лакокрасочным покрытием, которое наносится на поверхность плиты.

Древесно — волокнистые плиты легко обрабатываются, склеиваются, хорошо крепятся, окрашиваются и облицовываются.

В строительстве этот материал используется для изготовления конструкций обшивок и изоляции.

Древесно — стружечные плиты (ДСП) изготавливают методом горячего прессования (иногда методом экструзии) смеси древесных частей со связующим.

Плиты могут быть однослойными, трехслойными, пятислойными и многослойными. Для их изготовления используют как специально подготовленную стружку, так и стружку — отходы. ДСП могут иметь шлифованную или нешлифованную поверхность, а так же изготавливаться с облицовкой фанерным шпоном, бумажным, слоистым, пластиковым и т. д.

ДСП в строительстве используется для изготовления внутренних обшивок, для устройства кровельных настилов, полов.

Цементно — стружечные плиты (ЦСП) — материал, изготавливаемый из древесного сырья в виде стружки из древесины хвойных пород и портландцемента. Плотность плит равна 1200-1320 кг/м 3 .

Плиты используют в качестве ограждающих конструкций зданий.

Ориентированные стружечные плиты ( ОСП или OSB от англ. Oriented Strand Board) — материал, состоящий из ряда слоев (обычно трех) с перекресным расположением стружки внутреннего и наружных слоев.

Стружка изготавливается на специальном оборудовании строганием вдоль древесных волокон для максимального сохранения природной прочности древесины. Затем стружка высушивается и смешивается со связующими компонентами. После чего формируется так называемый «ковер», состоящий из трех слоев ориентированной стружки: в наружных слоях она ориентируется по длине плиты, а во внутреннем — по ширине. Окончательная фаза — прессование «ковра» в прессе под большим давлением, после чего делается раскрой на базовые размеры и шлифование поверхности.

Достоинства этого материала (по сравнению с ДСП): выше прочность, физико-механические свойства одинаковы по всем направлениям и незначительно зависят от влажности, легкость в обработке, способность прочно удерживать гвозди и шурупы.

Используется ОСП для изготовления обшивок стен, обрешеток и настилов, перегородок, опалубок, перекрытий.

Арболит — композиционный крупнозернистый материал, получаемый в результате твердения формовочной смеси из минерального вяжущего (быстротвердеющего портландцемента), извести с гидравлическими добавками, наполнителя из измельченного целлюлозного сырья (дробленка из отходов производства деревообработки, лесозаготовок и лесопиления), химических добавок для ускорения твердения смеси и воды.

Арболит подразделяется на теплоизоляционный (плотность до 500 кг/м 3 ) и конструкционный (плотность от 800 кг/м 3 ).

В строительстве арболит используется для возведения малоэтажных зданий в качестве стеновых материалов: монолитный арболит, мелкие арболитовые блоки, крупные арболитовые блоки и панели, кроме того, при строительстве жилья применяют арболитовые плиты (покрытия, перемычки и др.).

Дата добавления: 2015-09-25 ; просмотров: 2670 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Дерево, пожалуй, самый востребованный строительный и отделочный материал. Древесина универсальна в обработке, обладает высокими теплоизоляционными и эстетическими качествами, незаменима при создании необычных архитектурных построек, изысканной мебели, декорировании интерьера и оформлении приусадебных участков. Единственный недостаток дерева – восприимчивость к неблагоприятным внешним факторам и способность к гниению.

Стремясь сохранить все достоинства древесины и свести на нет все ее недостатки, производители создали инновационный строительный материал – древесно-полимерный композит. Рассмотрим, что собой представляет «поливуд», какие свойства, характеристики присущи современному материалу, и какова сфера его применения.

Содержание

Основные виды древесных композиционных материалов

Древесные композиты – это материалы, полученные в результате объединения разного сырья. Основным компонентом древесного композита является дерево. Количество древесных отходов, а также вид связующего компонента определяют основные характеристики композитного материала.

Самыми распространенными древесными композитами являются:

- Древесно-стружечные плиты (ДСП) – листовой материал, полученный путем горячего прессования древесной стружки и связующими не минерального происхождения. Материал создан в конце 40-х годов ХХ века, после окончания Второй мировой войны, когда для создания мебели не хватало натуральной древесины. Сфера применения ДСП – изготовление корпусной мебели, настила для полов, межкомнатных перегородок.

- Древесноволокнистые плиты (ДВП) используются для термо- и звукоизоляции конструкций в индустриальном строительстве, для изготовления тары, корпусной мебели, выравнивания поверхностей и облицовки каркасных перегородок.

- Древесноволокнистые плиты средней плотности (Medium Density Fibreboard, МДФ) изготавливаются из мелкодисперсной древесной стружки и связующего вещества – лигнина. МДФ отличается высокой прочностью (крепче древесины), устойчивостью к температурным колебаниям и повышенной влажности. Область применения МДФ: монтаж подвесных потолков, изготовление мебели, дверей, создания обрешетки для крыш домов.

- Плиты из ориентированной щепы (OSB-плиты) разработаны в 80-х годах ХХ ст. Состав OSB-плиты: древесные щепы и водостойкие склеивающие смолы. Материал имеет высокое сопротивление на изгиб во всех направлениях и обладает хорошей технологичностью – поддается различным обработкам. OSB-плиты используются в мебельной промышленности, в строительстве (обрешетка крыш, чердачные перекрытия).

- Древесно-полимерный композит (ДПК, дерево-пластик, «жидкое дерево») совмещает практичные свойства пластика и достоинства древесины. ДПК – современный, усовершенствованный материал, который нашел широкое применение в строительстве, внутренней и внешней отделки домов, автомобилей, яхт и пр.

Древесно-полимерный композит: фото основания для патио из декинг-доски

Остановимся более подробно на составе инновационного материала, технологии его производства и технико-эксплуатационных характеристиках.

Древесно-полимерный композит: производство и состав материала

В состав ДПК входять три основних компонента:

- Частицы измельченной древесины (некоторые производители для удешевления продукции добавляют частицы рисовой шелухи или жмых семечек).

- Термопластичный полимер (поливинилхлорид, полиэтилен, полипропилен).

- Комплекс модификаторов – химических добавок (до 5% в составе материала).

Производство древесно-полимерного композита происходи по схеме.

Измельчение древесины. Дерево перерабатывается на молотковых и ножевых дробилках до получения частиц размером 0,7-1,5 мм. После дробления древесина просеивается и фракционируется.

Из наиболее мелких фракций изготавливают профиля без отделки поверхности, из средних компонентов – профиля под отделку шпоном, краской или пленкой, а грубые фракции древесины используют для создания технических профилей

Сушка древесины проводится, если влажность сырья превышает 15%.

Дозирование и смешивание компонентов. Все составляющие ДПК соединяются в нужных пропорциях и перемешиваются между собой. Чаще всего используют такие соотношения компонентов древесная мука/полимер:

- 70/30 – в композите присутствует такое свойство древесных волокон, как влажностное расширение; ДПК считается более хрупким и имеет срок эксплуатации около 5-7 лет;

- 50/50 – оптимальное соотношение древесины и полимера, при котором сохраняются декоративные свойства древесины и прочность полимера;

- 40/60 – эстетические качества древесины ослабевают, материал ощущается и выглядит, как пластик.

Прессовка и форматирование изделия. Заключительный этап, при котором формируются технические свойства ДПК и материал приобретает товарный вид.

Технико-эксплуатационные характеристики древесно-полимерного композита

Свойства композита определяются количеством древесины в материале, типом используемого дерева и полимера. Отметим общие механические и физические показатели ДПК:

- Плотность материала. Показатель зависит от используемой базовой смолы, количества применяемых аддитивов и плотности древесных частичек. Максимальная плотность ДПК – 1,4 кг/дм3 (истинная плотность древесины).

- Удлинение при растяжении – 0,5-1 %;

- Сопротивление изгибу – 25-60 МПа;

- Ударная вязкость по Шарпи – 3-4 Кдж/м2.

Древесная часть ДПК придает материалу такие свойства:

- сохраняется аромат дерева;

- текстура и цвет натурального дерева;

- безопасность для потребителей и окружающей среды;

- теплопроводность, присущая дереву.

Полимерные качества ДПК проявляются следующим образом:

- износостойкость и прочность материала (ДПК не боится ударов, сильных нагрузок, истирания от хождения);

- высокая влагоустойчивость (доски из ДПК не разбухают);

- устойчивость к различным погодным условиям и температурным колебаниям (от -50 до + 80 °С);

- материал не поражается грибками, гнилостными бактериями и вредными насекомыми;

- удобно в эксплуатации и не требует тщательного ухода.

Сравнительная характеристика дерева и ДПК

Для того чтоб более наглядно охарактеризовать древесно-полимерный композит проведем сравнительный анализ основных качественных и экономических показателей дерева и ДПК.

- Влагостойкость ДПК значительно выше влагостойкости обычной древесины. Высокую устойчивость к воздействию влаги имеют только некоторые породы деревьев, например лиственница.

- Долговечность ДПК составляет около 40 лет, тогда как древесины – порядка 10-15 лет.

- Дерево значительно уступает древесно-полимерному композиту в прочности.

- Древесина постепенно разрушается под воздействием ультрафиолета и перепадов температур, а ДПК – устойчив к воздействию внешних факторов.

- Изделия и конструкции из дерева нуждаются в специальной обработке (лакировка, защитные средства, циклевка) и уходе, ДПК – достаточно периодически чистить водой и щеткой.

- Оба материала экологически безопасны.

- Закупка древесины обойдется дешевле, чем древесно-полимерного композита (цена 1 м2 дерева – около 1000-1500 рублей, ДПК – 2000-2900 рублей).

- Затраты на уход за деревом (антисептики, пропитки, замена изношенных деталей) в течение первых пяти лет эксплуатации составят около 10000 рублей. Использование досок не требует дополнительных вложений.

Область применения ДПК

Благодаря своим достоинствам, древесный композит завоевал широкую популярность в промышленной сфере, строительстве и в быту:

- мощение открытых террас, площадок, садовых дорожек;

- сайдинг из древесно-полимерного композита – отличная альтернатива цементной, металлической или виниловой фасадной отделки;

- обустройство цветников и клумб на приусадебном участке, на аллеях и в парках;

- установка заборов и ограждений из ДПК;

- сооружение садовых беседок и оснований для патио;

- доска из древесно-полимерного композита используется для обустройства пола;

- изготовление строительных элементов (балюстрады, дверные и оконные профили, кровля, штакетник);

- применение в промышленности – тара и поддоны из ДПК;

- изготовление мебели и ее элементов;

- оборудование для детских и спортивных площадок;

- изготовление из ДПК конструкционных элементов (морские сваи, пирсы, перила, переборки, противошумные барьеры, железнодорожные детали, опалубка для строительных работ);

- автомобильные детали из композитных материалов (прокладка крыш и дверей, короба, внутренние панели, спинки сидений, полы грузовиков, подъемные полки).

Более 50% древесно-полимерного композита используется как «декинг» – деревянные доски и плитки для оформления прибрежной и приусадебной архитектуры

Обзор товаров основных производителей досок из ДПК

Декинг-доски из ДПК представлены на строительном рынке многими производителями. При выборе материала лучше отдать предпочтение известным компаниям – их товар уже прошел проверку временем на качество и завоевал положительную репутацию по всему миру.

Террасная доска Bruggan (Бельгия) изготавливается из высококачественного сырья, продукция ориентирована на международный рынок. По текстильным ощущениям доска максимально приближена к древесине.

Доска Bruggan имеет следующий состав:

Компания выпускает пустотелую и полнотелую террасную доску, которая используется для обустройства территорий вокруг бассейнов, создания террас, летних площадок гостиниц, баров, ресторанов, постройки лестниц.

Полнотелая террасная доска Bruggan Multicolor имеет фактуру дерева на всю толщину материала, подходит для шлифовки и радиусной подрезки

Ориентировочная цена доски Bruggan 1000-1200 рублей за один профиль

Террасная доска Mirradex (Малайзия) изготовлена из волокон тропических деревьев, что повышает устойчивость материала к увлажнению. Доска не требует дополнительных обработок. Структура доски – двусторонняя – это позволяет использовать материал для создания вертикальных конструкций (заборов, ограждений).

Состав доски Mirradex:

- древесина – 50 %;

- полимер (полипропилен) – 40%;

- аддитивы и различные добавки – 10%.

Террасная доска Mirradex относится к категории материалов премиум класса, но при этом имеет относительно доступную стоимость (около 750 рублей за профиль).

Террасная доска Legro (Венгрия) имеет специальный защитный слой, который повышает износоустойчивость материала. Доска Legro подходит для обустройства террас и площадок в общественных местах с повышенной проходимостью.

Преимущества доски Legro:

- не выгорает;

- на поверхности не остаются пятна;

- устойчивость к повреждениям (царапинам, вмятинам);

- двусторонняя нестираемая фактура.

Состав ДПК Legro:

- измельченная древесина – 50%;

- полипропилен – 45%;

- аддитивы – 5%.

Купить древесно-полимерный композит Legro можно по цене 3500 рублей за один профиль размером 150*25*5800 мм.

«Жидкое дерево»: изготовление своими руками и использование в быту

В домашних условиях можно создать аналог древесно-полимерного композита своими руками. В результате работы получиться «жидкое дерево», которое подойдет для реставрации мебели из ДСП, ремонта паркетной доски и ламината.

Весь процесс изготовления самодельного «жидкого дерева» можно разбить на следующие этапы:

- Древесные опилки размельчить при помощи обычной кофемолки.

- Полученную муку соединить с клеем ПВА. Соотношение компонентов: 70% – древесина, 30% – клей. «Жидкое дерево» должно иметь густую консистенцию.

Полученная паста наносится на поврежденный участок мебели или напольного покрытия, и оставляется до полного застывания (около 4-5 часов). После этого, излишки «жидкого дерева» надо зачистить наждачной бумагой.

Для придания «жидкому дереву» нужного оттенка в смесь можно добавить краситель, предназначенный для водоэмульсионной краски

Появление древесно-полимерных композитов позволило соединить наиболее значимые преимущества дерева и пластика в одном материале. Сооружения и конструкции из ДПК удобны в монтаже, обладают отличными эксплуатационными характеристиками и имеют эстетически благородный внешний вид, присущий изделиям из натуральной древесины.

Композиционными материалами называются материалы, состоящие из двух или нескольких взаимнонерастворимых компонентов, имеющих между собой заметную границу раздела и адгезионное взаимодействие.

Один из компонентов называется матрицей, другой – армирующим элементом или наполнителем. В нашем случае армирующим элементом или наполнителем является древесина различной степени измельчения.

В производстве композиционных материалов в качестве наполнителя используются отходы других деревообрабатывающих производств, в качестве вяжущего – неорганические и минеральные вяжущие вещества или синтетические полимеры.

1 По виду наполнителя

- Материалы на основе массивной древесины. Используется древесина мягких лиственных пород. Представитель – модифицированная древесина.

- Материалы на основе лущеного шпона. Представители – все виды фанерной продукции, древеснослоистый пластик.

- Материалы на основе дискретных частиц. Наполнители – имеющие различную форму, размеры, состав отходы деревообработки, лесопиления, лесосек. Кроме этого используется волокно, дробленка, древесная шерсть, кора, стружка-отходы, опилки, древесная крошка. Представители – цементностружечные плиты, фибролит, велокс, арболит, королит, прессованный конструкционный брус, гипсоволокнистые и гипсостружечные плиты, древесно-клеевые композиции, древесные пресс-массы, древесно-полимерные композиты, лигноуглеводные и пьезотермопластики.

2 По природе матрицы

2.1 Материалы на основе синтетических полимеров. Используются синтетические термопластичные полимеры и олигомеры, фенолоформальдегидные и карбамидоформальдегидные смолы. Представители – модифицированная древесина, древесные клеевые композиции, массы древесные прессовочные, древесно-полимерные композиты.

2.2 Материалы на основе неорганических вяжущих веществ. Используется гипс, портландцемент, каустический магнезит и каустический доломит. Представители – цементностружечные плиты, арболит, фибролит, гипсостружечные и гипсоволокнистые плиты, ксилолит, строительный брус.

2.3 Материалы на основе природных клеящих веществ или продуктов гидролитического расщепления углеводородного комплекса древесины. Представители – лигноуглеводные пластики и пьезотермопластики, топливные брикеты.

3 По средней плотности

3.1 Легкие – плотность менее 1200 кг/м3.

3.2 Тяжелые – плотность более 1200 кг/м3.

Разделение по плотности весьма условно, так как невозможно провести четкую границу между группами. Один и тот же материал может относиться и к первой, и ко второй группам. Например, плотность цементностружечных плит по стандарту от 1100 до 1400 кг/м3.

4 По области применения

Основная область применения композиционных материалов на основе минеральных вяжущих – строительство. Кроме этого модифицированная древесины используется в изделиях из мебели, транспорте, горнодобывающей и легкой промышленности; изделия из древесных прессовочных масс и древеснослоистые пластики – в радио- и машиностроении, в химической и автомобильной промышленностях.

На основе древесных частиц и минеральных вяжущих получают высококачественные композиционные материалы, разнообразные по свойствам, внешнему виду и структуре. Как правило, эти материалы обладают высокой прочностью при небольшой средней плотности, негорючи и нетоксичны. Практически все материалы производятся из отходов деревообрабатывающих производств, что делает их производство экологически целесообразным и экономически выгодным.

Общеизвестны цементностружечные плиты (ЦСП), изготовляемые методом прессования древесных частиц, смешанных с цементным вяжущим и химическими добавками. Плиты относятся к группе трудносгораемых материалов повышенной биостойкости и предназначаются для применения в строительстве в панелях, плитах перекрытий, в элементах подвесных потолков, вентиляционных коробах, а также в качестве подоконных досок, облицовочных деталей и других строительных изделий. Стружечные плиты на основе гипса (ГСП) применяются для внутренней отделки, устройства стен, потолков и полов. Для этих же целей применяются гипсоволокнистые плиты, изготовленные из древесного волокна и гипса (ГВП)