Ювелирное обозрение

Все о ювелирных украшениях, драгоценных камнях и металлах

Какие методы включает неразрушающий контроль сварных соединений

Содержание

Первая электросварка, как полноценная технология, появилась еще в начале 19-го века. И очень скоро мастера поняли, что недостаточно просто соблюдать технологию, чтобы соединение получилось качественным. Поэтому в рабочий процесс был внедрен визуальный контроль, как один из простейших. Но со временем оказалось, что с помощью визуального контроля невозможно обнаружить скрытые дефекты.

Так возникла необходимость в применении других методов контроля. Желательно таких, которые не будут изменять внутреннюю структуру металла и ухудшать его качественные характеристики. Вскоре такие методы были разработаны, и их назвали неразрушающими. Со временем на каждом производстве появилась своя лаборатория неразрушающего контроля, благодаря которой удается обнаружить все дефекты, скрытые от глаз. В этой статье мы подробно расскажем, какие существуют методы неразрушающего контроля сварных соединений.

Основные дефекты

Для начала определимся, какие дефекты можно выявить с помощью неразрушающего контроля.

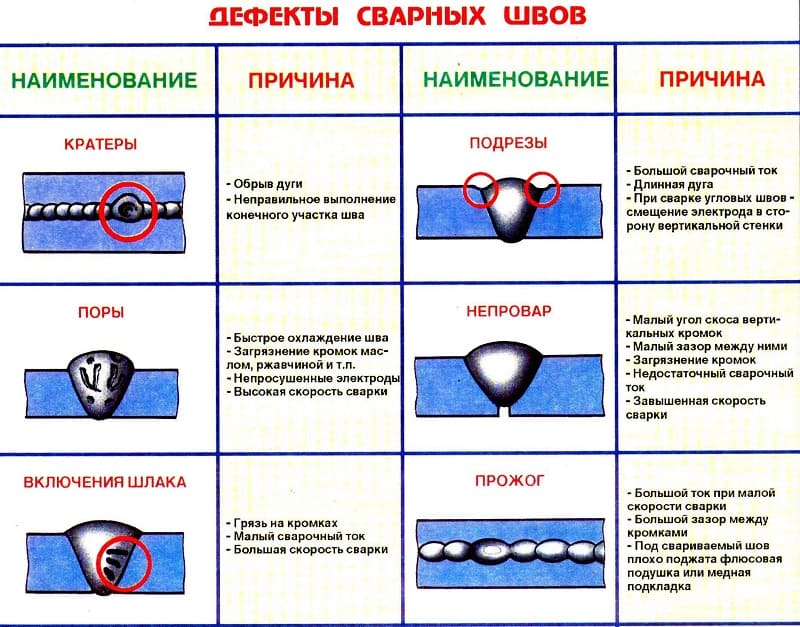

Дефекты могут быть внешними и внутренними. К внешним дефектам относятся трещины, сколы, надрезы, прожоги. При этом главными причинами образования таких дефектов является либо неравномерное охлаждение металла, либо непроваренные участки шва. К внутренним дефектам принято относить образование пор и газовых включений в сварочном соединении. Причина их возникновения — окисление металла и колебание внутреннего давления.

Виды неразрушающего контроля сварных швов

Прежде чем вы узнаете о современных видах неразрушающего контроля мы расскажем вам про исторические способы. Самый старый тип неразрушающего контроля — это сверка готового шва с эталоном. Изначально на отдельной детали варился так называемый эталонный шов, который по мнению мастеров был качественным, и с ним затем сверяли все последующие работы. Как вы понимаете, этот метод очень спорный, поскольку основан на субъективном мнении сварщика. Совсем скоро стало понятно, что данный метод контроля не позволяет в должной мере оценить качество шва.

Но технологии не стояли на месте, и вскоре появились более совершенные методы контроля качества. Среди наиболее применяемых выделим визуально-измерительный, радиографический, ультразвуковой и капиллярный контроль. Далее мы отдельно расскажем о каждом методе.

Визуально-измерительный контроль

Визуально измерительный контроль — простейший метод контроля, основанный на визуальном осмотреть сварного шва и/или с помощью дополнительных инструментов (линеек, луп и пр.). Этот метод самый экономически выгодный, поскольку не требуется использование дорогостоящего оборудования и поиск высококвалифицированных контролеров. При должном подходе сварщиков просто обучают данному типу контроля, и они выполняют его самостоятельно в процессе и после сварки.

Для новичков выпускаются специальные кейсы, где собраны основные инструменты, и подробная инструкция, как проводить визуально-измерительный контроль. Но есть у такого метода существенный недостаток — человеческий фактор. Здесь весь контроль выполняет человек, а это значит, что он может просто не заметить дефект в силу своей неопытности, плохого самочувствия или еще каких-либо субъективных причин. Здесь мы не будем подробно все описывать, поскольку посвятили теме визуального контроля отдельную статью, прочтите ее.

Радиографический контроль

Радиографический (или радиационный) контроль — метод контроля качества, суть которого заключается в прохождении рентгеновских лучей сквозь металл. Если лучи проходят беспрепятственно, значит имеются скрытые дефекты. Если дефектов нет или они незначительны, то лучи просто растворяются в металле.

Для фиксации результата используются специальные пленки, на которых затем делают рентгеновский снимок. Пленки покрыты специальным веществом, реагирующим на рентгеновские лучи. А они все равно остаются. Даже если дефектов нет, поскольку металл не полностью поглощает излучение. В результате мы всегда получаем снимок, где можно четко увидеть наличие или отсутствие дефектов.

Рентгенография очень эффективна, но требует очень ответственного подхода к работе. Поскольку сопряжена с риском для здоровья. К тому же, рентгеновские лучи способны заряжать воздух электричеством, что может привести к несчастным случаям. Этому методу контроля мы также посвятили отдельный материал, в нем вы прочтете больше подробностей, узнаете принцип работы рентгенографа.

Ультразвуковой контроль

Ультразвуковой контроль очень похож на радиографический, только вместо рентгеновских лучей здесь используется ультразвук. Звуковые колебания, проходя через металл, и возвращаясь обратно могут видоизменяться, если встретят на пути какой-либо внутренний дефект. Все эти изменения фиксируются с помощью специального оборудования — дефектоскопа. Ключевые параметры, на которые смотрит контролер — это скорость прохождения ультразвука и степень его ослабления, когда сигнал возвращается обратно.

Данный контроль сварных швов относительно точный и информативный, он позволяет обнаружить все типы внутренних дефектов, обозначить их размер и местоположение. Но ультразвуковой контроль требует дорогостоящего оборудования и опытных контролеров, нельзя доверить эту работу сварщику в качестве дополнительной обязанности. По этой причине дефектоскоп используется только на крупных предприятиях. Но мелких производствах чаще применяют капиллярный контроль, о котором мы поговорим далее.

Капиллярный контроль

Как мы писали выше, капиллярный контроль часто используется на небольших производствах. И это не удивительно, ведь он не требует использования тяжелой дорогой техники или наличия каких-то особых знаний. Справедливости ради, даже на крупном производстве не всегда есть необходимость проведения сложного контроля, достаточно капиллярного. Что это за метод? Каковы его особенности? Все подробности ниже.

Итак, капиллярный контроль — метод контроля качества с применением специальных жидкостей (их также называют пенетрантами). Эти жидкости отличаются высокой проникающей способностью, т.е. способны затекать даже в самые маленькие вмятины и трещины. Они также могут быть окрашены в яркие цвета для их быстрого распознавания.

Суть метода проста: пенетрант наносят на поверхность сварного соединения и ждут, пока жидкость равномерно распределится. Если на шве есть дефекты, то жидкость проникнет в них и дефект станет более заметным. К сожалению, с помощью такого метода нельзя обнаружить скрытые неисправности, но трещины легко обнаруживаются. К тому же, с помощью этого метода можно узнать не только местоположение трещины, но и ее размер.

Зачастую контролер осматривает места предполагаемого наличие дефектов с помощью лупы, но ели трещины слишком маленькие, то могут использоваться микроскопы.

Перед проведением контроля поверхность металла нужно очистить от загрязнений. Жидкость наносят с помощью кисточки или пульверизатора. Если деталь маленькая, то ее можно просто погрузить в емкость с пенетратной жидкостью.

Сейчас производители предлагают огромное количество жидкостей для выявления наружных дефектов, у них может отличаться не только цена и упаковка, но и состав. Опытные контролеры рекомендуют подбирать жидкости, которые будут визуально увеличивать дефект. Т.е., сам дефект может быть незначительных размеров, но жидкость визуально должна увеличивать его в размерах. Это улучшает точность обнаружения дефекта и в целом упрощает работу.

Следует отметить, что в работе используется два типа жидкости Одна называется индикатором, поскольку указывает на местоположение дефекта, а вторая называется проявителем, поскольку с ее помощью удаляют индикатор и узнают о реальных размерах трещины.

Чаще всего в качестве индикатора применяется горячее масло, краска или жидкости с флуоресцентными свойствами (те, что буквально светятся в темноте). А в качестве проявителя зачастую используют известковое молочко или бензол.

Вместо заключения

Методы контроля, описанные в данной статье, применяются на производствах любого масштаба: от мелких частных мастерских до крупномасштабных заводов с международным статусом. Благодаря таким методам можно произвести контроль любой сложности, например, неразрушающий контроль сварных соединений трубопроводов, по которым течет газ или нефть.

Конечно, в таких случаях неразрушающий контроль может применяться в совокупности с другими методами, которые называются разрушающими. Но в любом случае ни одно производство не обходится без неразрушающего контроля. А вы применяете подобные методы в своей практике? Расскажите об этом в комментариях. Желаем удачи в работе!

Практически с момента изобретения сварки, как метода неразъёмного соединения нескольких деталей, возникла и проблема качества таких соединений. Поскольку расплав в зоне сваривания металлов во многих случаях является материалом с иным химическим составом, к тому же подвергающимся активному воздействию сварочной плазмы, кислорода воздуха и прочих факторов, то прочность такого соединения не может превышать прочность исходного металла.

До тех пор, пока сваренные металлоконструкции не подвергались существенным эксплуатационным нагрузкам, визуального контроля мест сварки было вполне достаточно. Но с возрастанием технических требований к качеству сварных швов возникла потребность в разработке эффективных средств и технологий неразрушающего контроля.

Основные дефекты сварных швов

Их классификация и влияние на качество соединения.

В наиболее общем случае дефекты сварного шва подразделяют на две группы:

1. Внутренние дефекты, вызванные термохимическими процессами, происходящими в расплаве при сварке.

2. Внешние дефекты, преимущественно механического характера, связанные с возникающими термическими напряжениями в соединяемых металлах.

Внутренние дефекты

В свою очередь, внутренние дефекты могут представлять собой:

- Газовые включения и поры, образующиеся в результате колебаний внутреннего давления в расплаве и интенсивного окисления металла струёй высокотемпературного плазмы сварочной дуги. Такие поры могут образовывать пустоты, а могут и наполняться газами – продуктами термохимических реакций;

- Высокотемпературные включения шлаков и интерметаллидных соединений различной формы и направленности.

Шлаковые и металлические включения ослабляют сварной шов вследствие пониженной прочности отвердевших при охлаждении шлаков, а также неблагоприятной микроструктуры в зоне сварки.

Внешние дефекты

Внешние дефекты сварного шва определяются:

- Качеством проведения процесса, следствием чего является либо односторонность сварки, либо надрез готового шва, в основном по его корню;

- Нарушением технологии охлаждения металла после сварки, в результате чего образуются поверхностные или глубинные трещины, прожоги, поверхность с грубой шероховатостью и неравномерными сварочными швами.

Общая классификация методов контроля качества сварки

Исторически первым методом определения качества сварного шва был метод сопоставления параметров фактического шва с так называемым идеальным. Однако сам критерий идеальности подразумевал испытание работоспособности готовой сварной металлоконструкции, а потому фактически являлся методом разрушающего контроля. По его результатам делался вывод о возможном применении неразъёмного соединения с ограничениями по внешним нагрузкам.

В настоящее время выбор методов неразрушаюшего контроля сварных соединений диктуется техническими требованиями к эксплуатационной стойкости конструкции, ограничениями на возможность практического применения, а также соображениями трудоёмкости обработки полученных результатов.

Практически используются следующие технологии контроля и диагностики сварных швов:

-

1. Метод просвечивания зоны соединения рентгеновскими лучами.

-

2. Метод ультразвукового контроля.

-

3. Метод пенетрации.

Сущность метода просвечивания

Метод просвечивания (иначе – радиографический) основан на оценке результатов взаимодействия потока γ-излучения с веществом, через которое проходят γ-лучи. Конечный эффект такого взаимодействия приводит к ослаблению интенсивности γ-излучения. Интенсивность такого потока Ф определяется:

Метод просвечивания (иначе – радиографический) основан на оценке результатов взаимодействия потока γ-излучения с веществом, через которое проходят γ-лучи. Конечный эффект такого взаимодействия приводит к ослаблению интенсивности γ-излучения. Интенсивность такого потока Ф определяется:

-

1. Толщиной изменённой зоны.

-

2. Плотностью вещества в изменённой зоне.

-

3. Геометрическими размерами изменённой зоны.

Под изменённой зоной в данном случае понимается зона сварного шва.

При реализации радиографического метода главной задачей является обеспечение когерентности потока рентгеновских лучей, направляемых на объект контроля, поскольку при рассеивании лучей точность конечного результата заметно снижается. Поэтому излучатель рентгеновских частиц должен быть достаточно мощным, расстояние до объекта диагностики – по возможности минимальным, а глубина сварного шва – наименьшей. Указанные ограничения существенно снижают ценность практического применения данного метода

Конструктивно применяемые для контроля γ-дефектоскопы представляют собой защищённый свинцовым экраном стальной корпус, внутри которого устанавливается шар из тяжёлого металла с отверстием, где монтируется рабочая головка с излучателем. С противоположной стороны шара находятся клеммы соединения рабочей головки с источником γ-излучения.

С целью снижения вредного воздействия на окружающую среду в качестве источника рентгеновского излучения применяется изотоп кобальта Со60, обладающий наиболее короткой длиной волны γ-излучения, и, следовательно, наибольшей проникающей способностью.

Результат просвечивания сварного шва отображается на рентгенограмме, которая фиксирует численное изменение параметра Ф в зависимости от характера имеющихся неоднородностей. Сравнивая отмеченные неравномерности распределения, делают вывод о качестве сварки.

Радиографический метод обладает рядом ограничений и недостатков, среди которых:

- Ограниченная зона расстояния между дефектоскопом и объектом проверки – при слишком малом расстоянии искажается фактическая конфигурация и размеры дефекта, при слишком большом требуется заметно увеличивать мощность источника генерации излучения;

- Невозможность применения метода при глубинных дефектах, образующихся в результате сварки особо толстолистового металла;

- Невозможность оперативного получения результатов дефектоскопии сварного шва до обработки рентгеновской плёнки с его изображением;

- Высокие требования к безопасности источника γ-излучения, и необходимость в отдельном защищенном помещении для него.

Ряд указанных недостатков снимается применением метода электроградиографии, который использует не рентгеновские плёнки, а металлические пластины, предварительно покрываемые тонким слоем фоточувствительного полупроводника (в частности, селена). Слой обрабатывается коронным разрядом, и результате получает способность фиксировать дефекты сварного шва. Однако и этот метод несвободен от недостатков, основными их которых являются нестабильность получаемых результатов и зависимость от внешних условий диагностики.

Сущность методов ультразвукового контроля

Метод основан на акустических изменениях, которые происходят при прохождении звуковых колебаний сверхвысокой частоты сквозь исследуемый объём металла. Для неразрушающего контроля качества сварных швов используются такие свойства ультразвука, как скорость его распространения и степень ослабления обратного сигнала.

Метод основан на акустических изменениях, которые происходят при прохождении звуковых колебаний сверхвысокой частоты сквозь исследуемый объём металла. Для неразрушающего контроля качества сварных швов используются такие свойства ультразвука, как скорость его распространения и степень ослабления обратного сигнала.

Принцип ультразвуковой дефектоскопии заключается в следующем:

- Звуковые волны, генерируемые источником ультразвука – магнитострикционным или пьезоэлектрическим преобразователем, проходят через диагностируемую зону металла, отражаясь при этом от возможных источников искажений микроструктуры – углов, граней, пустот и т.д.

- Для фиксирования возможных внутренних дефектов звуковую волну необходимо отразить, «вернув» её в дефектоскоп, для чего в конструкции последнего предусмотрена угловая искательная головка.

- При наличии внутреннего дефекта происходит отражение звуковой волны, либо изменение угла её преломления. По интенсивности этих изменений можно судить о величине внутренних дефектов, о месте их расположения, а также о их конфигурации.

Основными узлами промышленных конструкций ультразвуковых дефектоскопов являются:

- Излучатель – узел, распространяющий высокочастотные колебания от источника в определённом направлении. Наибольшей равномерностью отличаются излучатели дискового типа;

- Собственно вибратор, размещаемый в корпусе, который не должен испытывать искажающее воздействие сдвиговых сред, а потому размещается в вязких материалах – гипсе, пастообразных веществах или графите;

- Приёмник ультразвукового сигнала, включающий в себя угловую искательную головку, который располагается с противоположной стороны от диагностируемого элемента сварного шва;

- Широкополосный усилитель ультразвукового сигнала, в качестве которого применяются радиочастотные приборы, снабжённые кварцевой головкой;

- Аналогово-цифровой преобразователь с цветным дисплеем, на экран которого выводится как качественная картинка с изображением дефекта, так и числовые его характеристики. Возможно представление результата в виде графика изменения интенсивности дефекта по его длине.

Современные ультразвуковые дефектоскопы используют следующие методы диагностики:

-

1. Резонансный метод, при котором происходит непрерывное излучение высокочастотных колебаний, с отражением волны в преобразователь. В результате в проверяемом изделии создаются так называемые стоячие волны, которые вводят испытуемую деталь в резонансные колебания. Их амплитуда фиксируется измерительным узлом дефектоскопа.

-

2. Метод звукового импульса, при котором оценивается время отражения высокочастотного сигнала от дефекта или пустоты в сварной конструкции. Генерируемый импульс определённой частоты предварительно синхронизируется и через усилитель направляется на изделие, проходящее акустический контроль качества. Искательная головка фиксирует объёмы с внутренними неоднородностями, и преобразует акустический сигнал в электрический, который затем воспроизводится на экране дисплея. Результат такого измерения называют рефлектограммой.

Сущность метода пенетрации (капиллярный метод)

Во многих случаях нет надобности в сложной измерительной технике, которая бы производила оценку качества сварного шва. Например, в сварных ограждающих конструкциях имеет значение на суммарный предел их механической прочности, а цельность шва, определяющая долговечность соединения в условиях внешних атмосферных воздействий. В таких случаях применяют визуальную оценку качества сварного шва по диффузии в него специальных жидкостей с высокой проникающей способностью. Таким образом, при пенетрации (проникновении) используются капиллярная проводимость поверхностных трещин и их взаимодействие с веществом (проявителем).

Во многих случаях нет надобности в сложной измерительной технике, которая бы производила оценку качества сварного шва. Например, в сварных ограждающих конструкциях имеет значение на суммарный предел их механической прочности, а цельность шва, определяющая долговечность соединения в условиях внешних атмосферных воздействий. В таких случаях применяют визуальную оценку качества сварного шва по диффузии в него специальных жидкостей с высокой проникающей способностью. Таким образом, при пенетрации (проникновении) используются капиллярная проводимость поверхностных трещин и их взаимодействие с веществом (проявителем).

Методом пенетрации можно выявлять только поверхностные трещины, в частности, их ширину и протяжённость. В сложных и ответственных случаях результат проявления исследуется при помощи электронного растрового микроскопа.

Методика практической реализации метода следующая. Испытуемую сварную конструкцию очищают от поверхностных загрязнений, после чего покрывают индикаторной жидкостью. Если изделие – больших габаритов, то жидкость наносится кистью или пульверизатором, малые по размерам детали погружают в специальный резервуар. После нанесения жидкости требуется некоторое время (0,5…30 мин) для того, чтобы она полностью проникла в возможные поры на диагностируемом изделии, после чего излишки жидкости удаляют, а изделие обрабатывают в высококонтрастном проявителе, распыляемом по поверхности. Высыхая, проявитель извлекает индикаторную жидкость из трещин, воспроизводя размеры и конфигурацию дефекта.

Это повышает точность метода. На практике в качестве индикаторной жидкости применяют горячее масло, а в качестве проявителя используют известковое молоко. При вторичном нагреве сварной конструкции известковая смесь высыхает, а на поверхности в местах поверхностных трещин остаются тёмные следы. Иногда используют индикацию краской, а в роли проявителя применяют бензол. Повышения контрастности дефектной зоны можно добиться, используя различные флуоресцирующие покрытия.

Прочность сварных конструкций зависит от качества швов, которое невозможно объективно оценить после визуального осмотра. Поэтому были разработаны другие методы неразрушающего контроля сварных соединений. При проведении не нарушается целостность элементов конструкции. Неразрушающим контролем сварного соединения обнаруживают внешние и скрытые изъяны, их размеры, расположение. Полученные данные позволяют с высокой точностью определять качество швов. На предприятиях неразрушающему контролю сварных соединений подвергают всю продукцию.

Основные дефекты

Наружные и внутренние дефекты образуются в основном из-за нарушения технологии. Методами неразрушающего контроля сварных швов выявляют:

- Подрезы, которые образуются, если завышен ток или держится длинная дуга.

- Непровары, возникающие при работе с заниженными сварочными токами, завышенной скоростью ведения электрода, недостаточным зазором между кромками заготовок.

- Прожоги образуются, если сварку выполняют завышенным током с малой скоростью.

- Появление пор внутри соединения. Они образуются из-за быстрого охлаждения, от влаги, попадающей в расплавленный металл с непросушенных электродов или плохо очищенных кромок.

- Кратеры появляются при обрыве дуги или неправильном завершении шва.

- Трещины снаружи и скрытые образуются при неравномерном остывании объема расплавленной зоны. Для предотвращения этого явления основной металл предварительно подогревают.

- Кусочки шлака остаются внутри, не успев всплыть при быстром охлаждении шва, если работа выполнялась с повышенной скоростью малым током.

Методы неразрушающего контроля сварных соединений

Способы проверки качества швов и требования, предъявляемые к ним, приведены в ГОСТ 3242-79. Методы объединены в группы по принципу действия. Выбор вида неразрушающего контроля сварных соединений зависит от возможностей и условий проведения.

Визуально-измерительный

Этим методом при внешнем осмотре, используя эталоны, шаблоны, лупу, линейку, выявляют наружные изъяны размером от 0,1 мм. Перед проверкой шов и рядом расположенные поверхности очищают от шлака, брызг металла. К достоинствам относится доступность и отсутствие сложного оборудования. На предприятиях сварщики после обучения самостоятельно проводят проверку соединений на наличие изъянов. Недостатком считают субъективность оценки качества. Работник может не заметить дефект из-за невнимательности, усталости или недомогания. Другие способы контроля применяют после проведения визуального осмотра и устранения выявленных изъянов.

Ультразвуковой

Метод основан на способности звуковых волн высокой частоты, посылаемых излучателем, отражаться от границы раздела сред с разной плотностью. Вернувшийся ультразвук улавливается датчиком дефектоскопа, после преобразования выводится на дисплей. По степени ослабления и углу отражения сигнала оператор определяет расположение, величину дефектов. Мобильный вариант ультразвукового дефектоскопа удобен для проверки качества сварных соединений при монтаже магистральных трубопроводов или больших конструкций.

Из достоинств отмечают простоту проверки и быстрое получение результатов. Однако для расшифровки отраженных сигналов требуется оператор с профессиональной подготовкой. Высокая цена аппаратуры не окупается на мелких предприятиях.

Капиллярный

Этим способом выявляют наружные и сквозные дефекты, которые не видны невооруженным глазом. Принцип действия основан на способности жидкостей (индикаторов) с высокой текучестью проникать в мельчайшие полости, которые наносят на соединение. Через 0,5 — 30 минут, когда индикатор заполнит дефекты, излишки удаляют. Для определения размеров изъянов поверхность обрабатывают реагентом (проявителем), который в местах контакта с индикатором меняет цвет.

На производстве диагностику проводят горячим минеральным маслом и раствором извести, на которой после высыхания проявляются контуры дефектов. Вместо них также применяют пару краска ― бензол. Для улучшения контрастности в качестве проявителя берут флуоресцирующий реагент. Метод недорогой, но не выявляет скрытые дефекты.

Магнитный

Суть метода состоит в наведении на диагностируемом участке магнитного поля. Если изъянов нет, силовые линии остаются ровными, если есть ― изгибаются в местах нарушения структуры металла. На практике магнитные неразрушающие методы контроля выполняют двумя способами:

- графическим с регистрацией искажений специальным прибором;

- с помощью железного порошка, который после высыпания на проверяемый участок начинает скапливаться в местах расположения изъянов.

Радиографический

Этим способом диагностируют швы на особо ответственных конструкциях. Суть заключается в просвечивании металла рентгеновскими лучами или гамма-излучением с фиксацией результата на фотопленке. По изображению на снимке определяют размеры пустот или посторонних включений. Диагностику проводят стационарными и компактными аппаратами для работы в полевых условиях.

К достоинствам радиографии относятся точность результатов, быстрое проведение диагностики. Основным минусом считается повышение уровня радиации рядом с работающим прибором. Поэтому необходимо обеспечение безопасности персонала. Высокая цена аппаратуры и расходных материалов также не радует.

Заключение

Некоторые методы неразрушающего контроля сварных соединений успешно применяют в домашних мастерских. Поскольку требования к самодельным конструкциям невысоки, их проверяют визуально-измерительным неразрушающим контролем сварных соединений. Для освоения технологии покупают специальный кейс с набором инструментов и инструкцией по применению. При проверке швов на герметичность предпочтение отдают капиллярному неразрушающему контролю сварных соединений. В качестве индикатора берут керосин, проявителя ― раствор мела.