Ювелирное обозрение

Все о ювелирных украшениях, драгоценных камнях и металлах

Категории контроля сварных швов

Содержание

4 Контроль качества сварных соединений

4.1 Швы сварных соединений стальных строительных конструкций по окончании сварки должны быть очищены от шлака, брызг наплавленного металла и натеков. Приваренные сборочные приспособления следует удалять без применения ударных воздействий и повреждения основного металла, а места их приварки должны быть зачищены до основного металла с удалением всех дефектов.

4.2 Произвести контроль качества всех выполненных сварных соединений.

4.3 В зависимости от конструктивного оформления, условий эксплуатации и степени ответственности швы сварных соединений разделяются на I, II и III категории, которые определяют высокий, средний и низкий уровень качества. Характеристики категорий и уровней качества приведены в таблице 4.1.

8 495 979-22-01

Москва, ул. Стромынка, д. 19к2

ОБОРУДОВАНИЕ ДЛЯ РАБОТЫ С РАДИОАКТИВНЫМИ СРЕДАМИ

Сварные соединения. Правила контроля

Дата введения 2002-06-01

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Научно-исследовательский и конструкторский институт монтажной технологии" (НИКИМТ)

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Министерством Российской Федерации по атомной энергии, приказ от 13.03.2002 г. N 126

4 Срок первой проверки 2006 год

Периодичность проверки – 5 лет

________________

* Здесь и далее по тексту. В электронном тексте документа сохранена нумерация страниц бумажного оригинала, в связи с постраничным внесением изменений в документ. – Примечание изготовителя базы данных.

ВНЕСЕНЫ: Изменение N 1, утвержденное Росатомом 02.04.2005 и введенное в действие с 01.06.2005, Изменение N 2, утвержденное Росатомом 01.09.2006 и введенное в действие с 01.09.2006, Изменение N 3, утвержденное Росатомом 28.04.2008 и введенное в действие с 01.10.2008

Изменения N 1, 2, 3 внесены изготовителем базы данных

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает требования к контролю качества сварных соединений при проектировании, изготовлении, монтаже, модернизации и ремонте в процессе эксплуатации оборудования и трубопроводов, выполненных в соответствии с требованиями стандартов ОСТ 95 10441, ОСТ 95 10439, ОСТ 95 10440.

Изделия, сварные соединения которых подлежат контролю и приемке по настоящему стандарту, определяются предприятием-разработчиком в соответствии с техническим заданием на разработку.

Стандарт не исключает, при необходимости, разработку отдельных документов на контроль при ремонте, согласованных с предприятием-разработчиком оборудования и трубопроводов и одобренных Госатомнадзором России.

(Измененная редакция, Изм. N 1).

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие нормативные документы:

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 6032-2003 Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость к межкристаллитной коррозии

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 11878-66 Сталь аустенитная. Методы определения содержания ферритной фазы в прутках

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 21014-88 Прокат черных металлов. Термины и определения дефектов поверхности

ГОСТ 26364-90 Ферритометры для сталей аустенитного класса. Общие технические условия

ПР 50.2.002-94. Порядок осуществления государственного метрологического надзора за выпуском, состоянием и применением средств измерений, аттестованными методиками выполнения измерений, эталонами и соблюдением метрологических правил и норм

ПР 50.2.009-94 Порядок проведения испытаний и утверждения типа средств измерений

ПН АЭ Г-7-003-87 Правила аттестации сварщиков оборудования и трубопроводов атомных энергетических установок

ПН АЭ Г-7-010-89 Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля

ПН АЭ Г-7-016-89 Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Визуальный и измерительный контроль

ПН АЭ Г-7-017-89 Унифицированная методика контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Радиографический контроль

ПН АЭ Г-7-018-89 Унифицированная методика контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Капиллярный контроль

ПН АЭ Г-7-019-89 Унифицированная методика контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Ультразвуковой контроль. Контроль герметичности. Газовые и жидкостные методы

ОСТ 95 852-87 Контроль неразрушающий. Соединения сварные. Метод радиографический

ОСТ 95 10295-87 Материалы сварочные. Порядок подготовки к сварке

ОСТ 95 10439-2002 Оборудование для работы с радиоактивными средами. Общие технические требования. Приемка. Эксплуатация и ремонт

ОСТ 95 10440-2002 Оборудование для работы с радиоактивными средами. Типы, конструктивные элементы и размеры сварных соединений

ОСТ 95 10441-2002 Оборудование для работы с радиоактивными средами. Сварка. Основные положения

ОСТ 95 10540-98 Контроль разрушающий и неразрушающий. Метод металлографический

РД 34 10.122-94 Унифицированная методика стилоскопирования деталей и сварных швов энергетических установок.

(Измененная редакция, Изм. N 1).

3 ОПРЕДЕЛЕНИЯ

В настоящем стандарте применяют следующие термины с соответствующими определениями:

радиоактивная среда – среда, содержащая радиоактивные элементы;

скорость коррозии – коррозионные потери единицы поверхности металла в единицу времени;

производственное сварное соединение – соединение в готовом изделии, выполненное в соответствии с конструкторской документацией (КД);

идентичные условия – условия сварки контрольных соединений, совпадающие с условиями сварки производственного сварного соединения изделия;

металл шва – сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом;

наплавленный металл – переплавленный присадочный металл, введенный в сварочную ванну или наплавленный на основной металл

слой сварного шва (соединения) – часть металла сварного шва, которая состоит из одного или нескольких валиков, располагающихся на одном уровне поперечного сечения шва;

корень шва – часть сварного шва, наиболее удаленная от его лицевой поверхности;

однотипные сварные соединения – под однотипными сварными соединениями понимаются соединения, одинаковые по марке стали соединяемых деталей, по конструкции соединения, по маркам и сортаменту используемых сварочных материалов, по способу, положению сварки, по режимам подогрева и термообработки, с соотношениями толщин и наружных диаметров свариваемых деталей в соответствии с приложением Г;

контрольное сварное соединение – сварное соединение, выполняемое при производственной аттестации с целью проверки обеспечения аттестуемой технологией сварки требуемых характеристик металла сварного соединения или при аттестации сварщика;

производственное контрольное сварное соединение – сварное соединение, выполняемое с целью проверки соответствия характеристик металла производственных сварных соединений установленным требованиям;

контрольная наплавка – наплавка, выполняемая контрольными сварочными (наплавочными) материалами с целью проверки характеристик наплавленного металла, при контроле сварочных (наплавочных) материалов;

темплет – участок контрольного сварного соединения, вырезанный с целью изготовления образца для испытаний;

дефект – недопустимое отклонение от требований, установленных настоящим стандартом;

трещина – дефект сварного соединения в виде разрыва в сварном шве и (или) прилегающих к нему зонах;

прожог – дефект в виде сквозного отверстия в сварном шве, образовавшийся в результате вытекания части металла сварочной ванны;

наплыв – дефект в виде натекания металла шва на поверхность основного металла или ранее выполненного валика без сплавления с ним;

свищ – дефект в виде воронкообразного или трубчатого углубления в сварном шве;

yсадочная раковина – дефект в виде полости или впадины, образованный при усадке наплавленного металла шва при затвердевании;

непровар – несплавление в сварном соединении или наплавленной детали между основным металлом и металлом шва (наплавленным металлом) или между отдельными валиками;

включение – полость в металле шва или в наплавленном металле, заполненная газом, шлаком или инородным металлом (пора, шлаковое или вольфрамовое включение);

вольфрамовое включение – внедрившаяся в металл шва или в наплавленный металл нерасплавленная частица (осколок) вольфрамового электрода;

шлаковое включение – заполненная шлаком полость в металле шва или наплавленном металле;

пора – заполненная газом полость округлой формы в металле шва или в наплавленном металле;

включение одиночное – включение, минимальное расстояние от края которого до края любого другого соседнего включения – не менее максимальной ширины каждого из рассматриваемых включений, но не менее трехкратного максимального размера включения с меньшим значением этого показания (из двух рассматриваемых);

скопление – два или несколько включений (пор, шлаковых и вольфрамовых включений) с наибольшим размером более 0,2 мм, минимальное расстояние между краями которых меньше установленного для одиночных включений, но не менее максимальной ширины каждого из двух рассматриваемых любых соседних включений;

подрез – острое углубление на границе поверхности сварного шва с основным металлом или на границе поверхностей двух соседних валиков;

выпуклость корня шва – часть одностороннего сварного шва со стороны его корня, выступающая над уровнем поверхностей свариваемых деталей;

вогнутость корня шва – углубление на поверхности обратной стороны сварного одностороннего шва;

углубление между валиками – продольная впадина между двумя соседними валиками;

надрыв – несплошность сварного соединения, являющаяся продолжением конструктивного зазора;

проплавление стенки – местное увеличение или уменьшение толщины стенки в результате расплавления основного металла при сварке с противоположной стороны стенки;

плавный переход – переход от усиления сварного шва к поверхности основного металла, вписывающийся в угол больший 135° при вершине в месте сплавления с основным металлом без наплыва;

несплошность – обобщенное наименование трещин, надрывов, отслоений, прожогов, свищей, пор, непроваров и включений;

отслоение – дефект в виде нарушения сплошности сплавления наплавленного металла с основным;

КД – совокупность конструкторских документов, содержащих данные, необходимые в общем случае для разработки, изготовления, контроля, приемки, поставки и эксплуатации, включая ремонт;

ПТД – производственно-технологическая документация (технологические инструкции, карты технологического процесса и др.), разрабатываемая для изготовления, монтажа и ремонта оборудования;

новые условия – условия, определяемые наличием следующих изменений в работе:

– сварщик переведен в другую организацию (предприятие);

– сварщик переводится на работу в монтажные условия;

– рабочее место сварщика оснащено другим оборудованием;

конструктивный зазор – непровар, обусловленный конструкцией сварного соединения;

зачистка – обработка поверхности с целью устранения поверхностных дефектов;

примыкание швов – место соединения швов, расположенных под прямым или другими углами;

индикаторный след (при капиллярном контроле) – окрашенный пенетрантом участок (пятно) поверхности сварного соединения в месте расположения несплошности;

индикаторный след округлый (при капиллярном контроле) – индикаторный след, характеризующийся отношением его длины к ширине, равным или меньше трех;

вспомогательные детали – не нагруженные давлением детали, привариваемые к корпусам оборудования и трубопроводам (опоры, накладки, сепарационные устройства, подвески и т.п.);

плена – отслоение металла, образовавшееся вследствие раскатки или расковки рванины, подрезов, следов зачистки дефектов (ГОСТ 21014);

головная материаловедческая организация (ГМО) по технологии сварки и контролю – отраслевая организация, осуществляющая руководство по сварке (технология и оборудование для сварки) и методам контроля (филиал ФГУП "ИСК "Росатомстрой" – НИКИМТ).

(Измененная редакция, Изм. N 3).

4 ОБЩИЕ ПОЛОЖЕНИЯ

4.1 Стандарт устанавливает требования к контролю следующих сварных соединений:

– узлов и конструкций из аустенитных и коррозионностойких хромоникелевых сталей и сплавов на хромоникелевой и железоникелевой основе в соответствии с ОСТ 95 10439;

– коррозионно-защитных наплавок (КЗН) – далее по тексту "наплавок".

4.2 Методы и объем контроля сварных соединений устанавливаются в соответствии с категорией и типом сварного соединения, требованиями настоящего стандарта, технического задания и указываются в конструкторской документации (КД).

4.3 Отклонения от требований настоящего стандарта на стадии разработки КД, оформленные в порядке и по форме, принятыми в проектной организации, должны быть согласованы с заказчиком и одобрены Межрегиональным территориальным округом по надзору за ядерной и радиационной безопасностью.

(Измененная редакция, Изм. N 1).

4.4 Отклонения от требований проекта и настоящего стандарта по методам, последовательности и объему контроля при изготовлении, монтаже, модернизации и ремонте оформляются решением, согласованным с проектной организацией, заказчиком, одобренным межрегиональным территориальным округом по надзору за ядерной и радиационной безопасностью и утверждаемым главным инженером предприятия-изготовителя, монтажной организации или ремонтного подразделения (в дальнейшем – предприятие-изготовитель).

(Измененная редакция, Изм. N 1).

4.5 Результаты контроля качества сварных соединений должны быть зафиксированы в отчетной документации.

4.6 Контроль качества сварных соединений включает следующие виды контроля:

– предварительный;

– в процессе сварки, наплавки, термической обработки;

– приемочный контроль сварных соединений и наплавок.

4.7 Оценка качества сварных соединений и наплавок проводится на основании результатов контроля конкретных сварных соединений и наплавок в соответствии с требованиями разделов 6-8.

4.8 Нормы оценки качества принимают при:

– контроле стыковых сварных соединений одинаковой толщины – по номинальной толщине основного металла в зоне, примыкающей к сварному шву (без учета допусков);

– контроле стыковых сварных соединений различной толщины – по номинальной толщине более тонкой детали;

– контроле угловых и тавровых сварных соединений – по расчетной высоте углового шва (приложение А). Для двустороннего углового шва расчетная высота определяется как сумма расчетных высот;

– контроле вварки труб в трубные решетки (доски) – по номинальной толщине стенки труб;

– радиографическом контроле сварных соединений труб или других цилиндрических деталей через две стенки – по номинальной толщине одной стенки;

– контроле сварных соединений, выполненных с предварительной или последующей механической обработкой – по номинальной толщине стенки (в месте обработки, величина которой должна указываться в КД);

– контроле торцовых сварных соединений – по удвоенной номинальной толщине более тонкой свариваемой детали.

4.9 Результаты каждого вида контроля должны фиксироваться в порядке, установленном предприятием-изготовителем, осуществляющем контроль.

5 КАТЕГОРИИ СВАРНЫХ СОЕДИНЕНИЙ

5.1 Сварные соединения по степени ответственности подразделяются на четыре категории.

5.2 Категория сварного соединения оборудования и трубопроводов устанавливается КД, с учетом таблицы 1.

Требования к контролю КЗН должны соответствовать нормам, установленным для наплавляемого сварного соединения.

5.3 Категории сварных соединений устанавливаются проектной организацией и указываются в КД, при этом для отдельных наиболее нагруженных или труднодоступных для ремонта сварных соединений изделий проектная организация имеет право назначать более высокую категорию или вводить дополнительные методы контроля.

Таблица 1 – Категории сварных соединений оборудования и трубопроводов, влияющих на прочность и герметичность

Среда, воздействующая на сварное соединение при технологическом процессе

Расчетное давление, МПа

Группа оборудования по ОСТ 95 10439

Категория сварного соединения в зависимости от типа

Угловое, тавровое, торцовое

Взрывоопасная или пожароопасная или 1, 2 классов опасности по ГОСТ 12.1.007 или коррозионная (скорость коррозии более 0,1 мм/год)

Коррозионная (скорость коррозии менее 0,1 мм/год)

Взрывоопасная или пожароопасная или 1, 2 классов опасности по ГОСТ 12.1.007 или коррозионная (скорость коррозии более 0,1 мм/год)

Коррозионная (скорость коррозии от 0,01 до 0,1 мм/год)

Не вызывающая коррозию (скорость коррозии менее 0,01 мм/год)

1. Дефекты в сварных соединениях

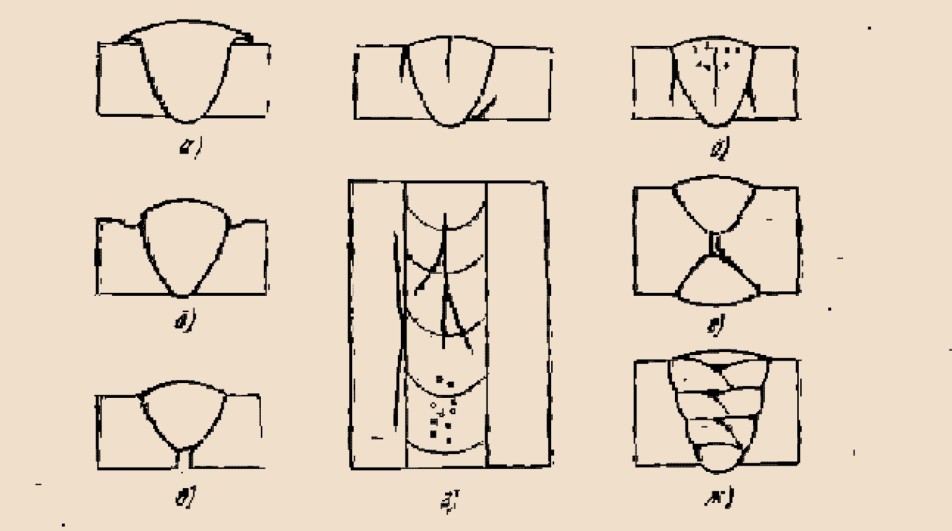

Дефекты в сварных соединениях бывают двух типов: внешние и внутренние. К внешним дефектам относятся наплывы, подрезы, наружные непровары и несплавления, поверхностные трещины и поры. К внутренним дефектам относятся скрытые трещины и поры, внутренние непровары и несплавления, шлаковые включения и др. (рис. 1).

Рис. 1. Виды дефектов в сварных соединениях: (а – г) – внешние дефекты: наплывы, подрезы, наружные непровары и несплавления, поверхностные трещины и поры; (д – ж) – внутренние дефекты: скрытые трещины и поры, внутренние непровары и несплавления, шлаковые включения

На рис. 2 – 8 показаны схемы и фотографии дефектов в сварных соединениях.

Рис. 2. Продольная трещина сварного соединения

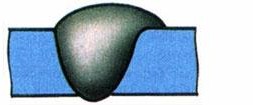

Рис. 3. Пористость в сварном шве

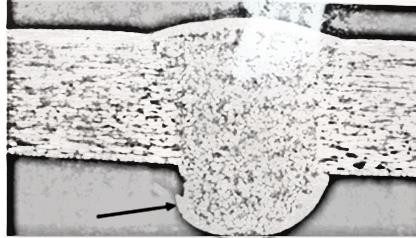

Рис. 4. Наплывы в сварном шве.

Рис. 5. Макроструктура сварного шва (проплав)

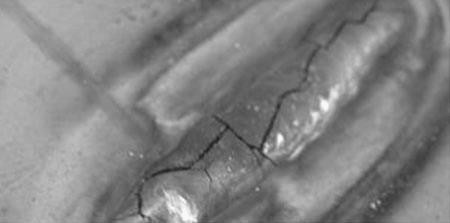

Рис. 6. Трещины в сварном шве

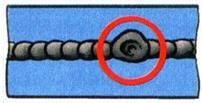

Рис. 7. Кратер в сварном шве

Рис. 8. Подрезы в сварном шве

Качество сварных соединений обеспечивают предварительным контролем материалов и заготовок, текущим контролем за процессом сварки и приёмочным контролем готовых сварных изделий. В зависимости от нарушения целостности сварного соединения при контроле различают разрушающие и неразрушающие методы контроля.

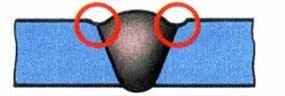

2. Таблица дефектов сварных швов и причины их возникновения

3. Методы контроля

При предварительном контроле основного и сварочных материалов устанавливают, удовлетворяют ли сертификатные данные в документах заводов-поставщиков требованиям, предъявляемым к материалам в соответствии с назначением и ответственностью сварных узлов и конструкций. Перед сборкой и сваркой заготовок проверяют, соответствуют ли их форма и габаритные размеры установленным, а также контролируют качество подготовки кромок и свариваемых поверхностей. При изготовлении ответственных конструкций сваривают контрольные образцы. Из них вырезают образцы для механических испытаний. По результатам испытаний оценивают качество основного и сварочных материалов, а также квалификацию сварщиков, допущенных к сварке данных конструкций.

При текущем контроле проверяют соблюдение сварщиками установленных параметров режимов сварки и исправность работы сварочного оборудования. Осматривают сварные швы для выявления внешних дефектов и замеряют их геометрические размеры. Замеченные отклонения устраняют непосредственно в процессе изготовления конструкций.

Готовые сварные соединения в зависимости от назначения и ответственности конструкции подвергают приёмочному контролю:

- внешнему осмотру для выявления поверхностных дефектов;

- обмеру сварных швов;

- испытаниям на плотность;

- магнитному контролю;

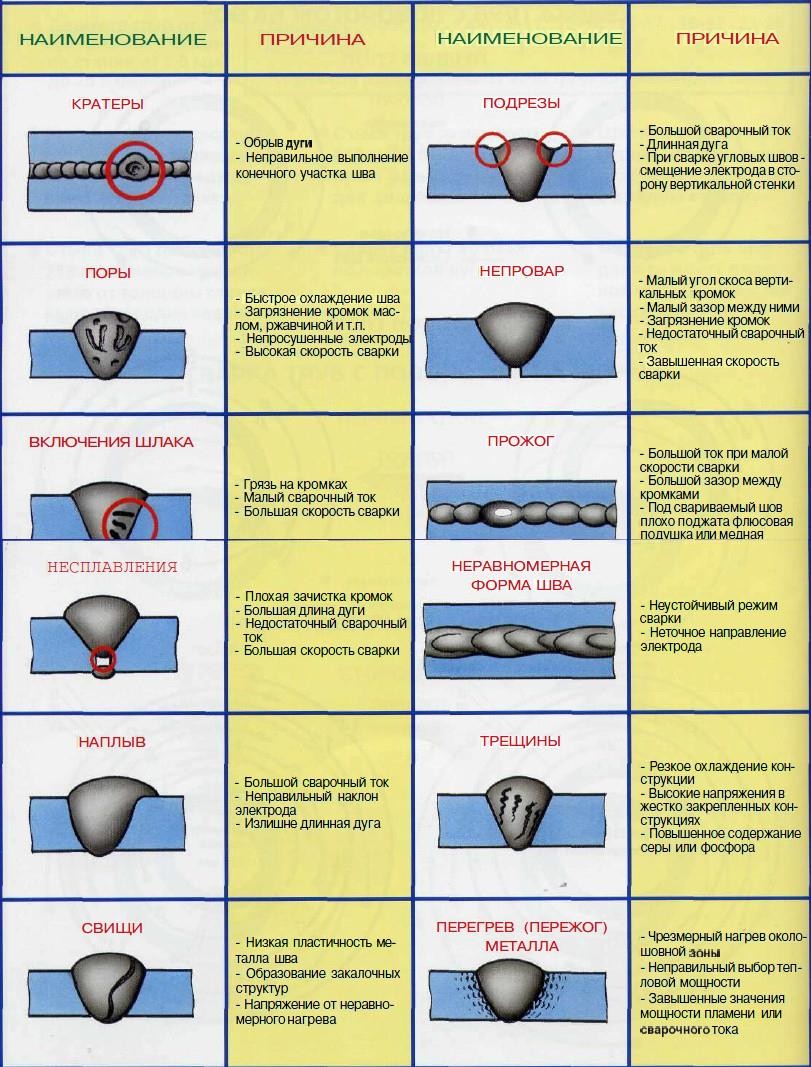

- просвечиванию рентгеновским и гамма-излучениям, ультразвуком для выявлений внутренних дефектов (рис. 9)

Рис. 9. Методы контроля сварных соединений: а – рентгеновский; б – гамма-излучением; в – ультрозвуковой 1 – рентгеновская трубка; 2 – рентгеновские лучи; 3 – сварной шов; 4 – кассета с рентгеновской плёнкой; 5 – ампула с радиоактивным изотопом; 6 – свинцовый контейнер; 7 – гамма-лучи; 8 – сварное соединение; 9 – рентгеновская плёнка; 10 – кассета; 11 – сварное соединение; 12 – пьезометрический щуп; 13 – ультразвуковой дефектоскоп; 14 – осциллограф

На плотность испытывают ёмкости для хранения жидкостей, сосуды и трубопроводы, работающие при избыточном давлении, путём гидравлического и пневматического нагружения, с помощью течеискателей и керосином.

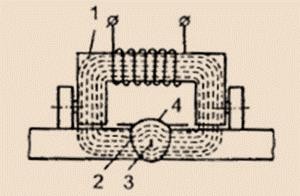

Магнитный контроль основан на намагничивании сварных соединений и обнаружения полей магнитного рассеяния на дефектных участках (рис. 10).

Рис. 10. Проверка качества сварных швов магнитной дефектоскопией

При контроле качества сварки магнитными дефектоскопами используется явление электромагнетизма. Прибор создает вокруг исследуемой области магнитное поле, поток линий которого, проходя через металл, искривляется в местах дефектов. Это искажение фиксируется определенными способами, из которых в сварочном производстве используются два – магнитопорошковый и магнитографический. При первом, на поверхность сварного соединения наносят сухой или влажный (в смеси с маслом, керосином или мыльным раствором) ферромагнитный порошок (например, железный), который скапливается в местах дефектов, свидетельствуя, таким образом, о наличие несплошностей.

Более совершенный магнитографический способ предполагает наложение на шов ферромагнитной ленты, на которой после пропускания ее через прибор проявляются имеющиеся дефекты (рис. 11).

Рис. 11. Проверка качества сварных швов магнитной дефектоскопией: 1 – магнит, 2 – сварной шов, 3 – дефект, 4 – магнитная пленка.

Магнитным способам контроля могут подвергаться только ферромагнитные металлы. Хромоникелевые стали, алюминий, медь, не являющиеся ферромагнетиками, магнитному контролю не подлежат.

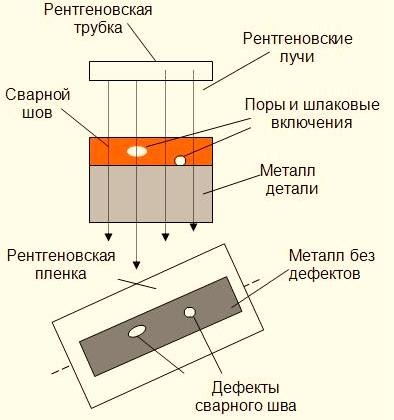

Рентгеновское просвечивание основано на различном поглощении рентгеновского излучения участками металла с дефектами и без них. Сварные соединения просвечивают с помощью специальных рентгеновских аппаратов. После проявления плёнки на ней фиксируют участки повышенного потемнения, которые соответствуют дефектным местам в сварном соединении. Вид и размер дефектов определяют сравнением плёнки с эталонными снимками (рис. 12).

Рис. 12. Выявление дефектов в сварных швах

Применяемые в промышленности рентгеновские аппараты позволяют просвечивать сварные соединения из стали толщиной 10 – 200 мм, алюминия до 300 мм, меди до 25 мм. При этом фиксируют дефекты, размеры которых составляют 2% толщины металла.

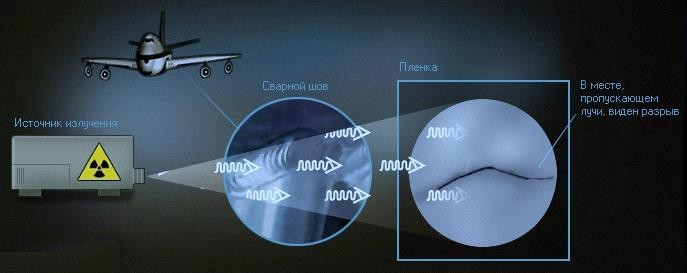

Просвечивание гамма-лучами (рис. 13) по сравнению с рентгеновским имеет ряд преимуществ. Благодаря портативности аппаратуры его можно применять в любых условиях (в цехах, полевых условиях, на монтаже и т.п.). Кроме того, просвечивание гамма-лучами – менее дорогостоящий способ.

Рис. 13. Просвечивания гамма-лучами сварных швов

Недостатком его является низкая чувствительность при просвечивании малых толщин (до 50 мм). На больших толщинах чувствительность такая же, как у рентгеновского метода.

Ультразвуковой контроль основан на способности ультразвуковых волн отражаться от поверхности раздела двух сред. При встрече с поверхностью дефекта возникает отражённая ультразвуковая волна, дефект фиксируется на экране осциллографа.

Промышленные ультразвуковые дефектоскопы (рис. 14) позволяют обнаруживать дефекты на глубине 1 – 250мм. При этом можно выявлять дефекты с минимальной площадью (1 – 2 мм 2 ). С помощью ультразвукового метода можно выявить наличие дефекта и даже место его расположения, но нельзя установить его вид.

Рис. 14. Проверка сварных соединений трубопроводов