Ювелирное обозрение

Все о ювелирных украшениях, драгоценных камнях и металлах

Кислород для резки металла

Содержание

- 1 Технология кислородной резки

- 2 Резка металла кислородом под водой

- 3 По типу разреза подразделяются на:

- 4 Особенности кислородной резки труб

- 5 Классификация оборудования для резки кислородом

- 6 Особенности рабочего процесса

- 7 Как подготовить поверхность перед резкой

- 8 Чертеж устройства ручного ацетилено-кислородного резака

- 9 Содержание:

- 10 Сущность процесса резки металлов кислородом.

- 11 Виды кислородной резки металла.

- 12 Принцип технологии кислородной резки металла

- 13 Условия кислородной резки

- 14 Виды металлов для кислородной резки

- 15 Влияние легирующих элементов на разрезаемость стали при кислородной резке

- 16 Особенности резки

- 17 Оборудование для кислородной резки

- 18 Преимущества кислородной резки

Кислородная резка металла – это термический способ разрезания металла с помощью газового пламени. В подаваемой струе кислорода разрезаемый металл сгорает, одновременно с этим процессом сгорают и выделяемые оксиды. Для поддержания стабильного процесса используют горючие газы – ацителен, пропан-бутановую смесь, МАФ, а также в отдельных случаях – пары бензина и керосина. Время нагрева газа для низкоуглеродистой стали полностью зависит от толщины заготовки. Для эффективной резки металл должен быть с низким коэффициентом теплопроводности.

Технология кислородной резки

Исходя из особенностей обрабатываемой поверхности, ее формы и самой основы материала, различают несколько видов кислородной резки:

- • скоростная, нормальная и кислородно-флюсовая, предназначены для прямолинейной и фигурной резки;

- • строжка поверхности и канавок, обточка – используют в поверхностных обработках;

- • кислородное копье и струя – применяют в сверлении и прожигании.

В процессе резки металла необходимо соблюдать общие условия – температура плавления металла должна быть всегда выше температуры горения, шлаки легкоплавкими, стабильный и непрерывный нагрев. Механизированный процесс кислородной резки подходит для труб большого и малого диаметра, где важна высокая точность и качество. Ручной способ резки используется для листов и профильного проката. Качественный результат зависит не только от правильно подобранного режима, но и квалификации сварщика.

Резка металла кислородом под водой

Данный вид обработки используется только при необходимости проведения специальных операций: спасательных, строительных, аварийных, подъемных. Резаком для подводной резки можно кроить стальные сплавы толщиной до 70 мм, находясь при этом на глубине до 30 м. Бензокислородный резак может работать со сталью, толщина которой достигает 100 мм.

По типу разреза подразделяются на:

Особенности кислородной резки труб

Ручной способ кислородного раскроя применяется для обработки торцов трубопровода перед сварочными работами, для удаления дефектов. Операция может выполняться в любом пространственном положении. Для ее выполнения применяют вставные и универсальные резаки. Настройка режима зависит от толщины обрабатываемого изделия.

Классификация оборудования для резки кислородом

По способу обработки резка бывает ручная и механизированная. Существуют ручные резаки, работа которых характеризуется достаточно высокой точностьюю Они подразделяются на универсальные, специальные, для фигурного и прямого раскроя. При необходимости обработки больших объемов металла рационально использовать переносные аппараты "Гугарк", большие партии одинаковых изделий успешно вырезаются с помощью шарнирных машин АСШ-86. Промышленные предприятия чаще всего используют портально-консольные устройства.

Особенности рабочего процесса

Резка, как и другой рабочие процесс, требует внимательности и соблюдения техники безопасности:

- • запрещено проводить подогрев металла одним только сжиженным газом;

- • запрещено использовать жидкое горючее в газосварочных работах;

- • при работе в закрытых помещениях должны быть предусмотрены вентиляционные системы;

- • баллоны с сжиженным газом должны располагаться на расстоянии не менее 5 м от газосварочных работ.

| Сталь | Характеристика разрезаемости |

|---|---|

| Высокоуглеродистая | При содержании углерода свыше 0,3% до 1% резка затруднена и требуется предварительный подогрев стали до 300-700С. При содержании углерода более 1-1,2% резка невозможна |

| Среднеуглеродистая | С увеличением содержания углерода от 0,3 до 0,7% резка осложняется |

| Низкоуглеродистая | При содержании углерода до 0,3% резка без затруднений |

Как подготовить поверхность перед резкой

Перед проведением раскроя металла кислородом необходимо очистить поверхность от коррозии, грязи, масляных пятен и окалин. Если резка выполняется вручную, достаточно всего лишь очистить место реза плазменным резаком. Если процесс механизирован, то листы правят на вальцовочных аппаратах, а очищают с помощью химических или дробеструйных работ.

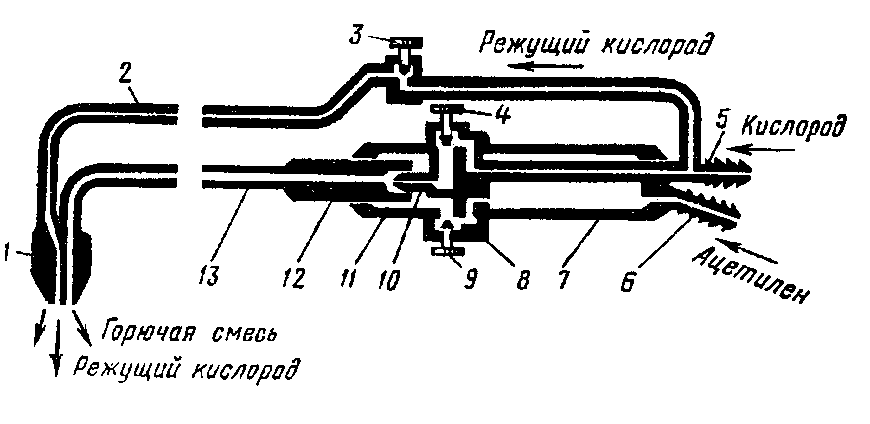

Чертеж устройства ручного ацетилено-кислородного резака

- 1 – головка резака;

- 2 – трубки;

- 3 – вентиль;

- 4 – кислородный вентиль;

- 5 – кислородный ниппель;

- 6 – ацетиленовый ниппель;

- 7 – рукоятка;

- 8 – корпус;

- 9 – ацетиленовый вентиль;

- 10 – инжектор;

- 11 – накидная гайка;

- 12 – смесительная камера;

- 13 – трубка.

Содержание:

Для разрезания металла сегодня используется два метода – кислородная и плазменная резка. Несмотря на растущую популярность плазменного способа, резка металла кислородом не утрачивает своих позиций. А в определенных условиях такой способ является единственно возможным.

Специалисты отмечают, что резка металла кислородом часто превосходит плазменную по разным показателям, таким как экономические, качественные и пр. Такой способ позволяет выполнять разнообразные задачи. Поэтому предлагаем познакомиться с сущностью этого процесса, видами газовой резкой и ее особенностями.

Сущность процесса резки металлов кислородом.

Процесс разрезания металлоизделий кислородом представляет собой интенсивное окисление металла до жидкого состояния и последующего удаления расплавленной части струей газа (кислорода).

Процесс резки начинается с того, что поверхность разрезаемого изделия нагревается до такой температуры, при которой металл начинает воспламеняться в кислороде. Температура для разных материалов варьируется в диапазоне 1050-1200 градусов Цельсия. Когда такая температура достигается, подается кислород, в итоге металл начинает гореть (не плавиться). Нагрев металла осуществляется газокислородным пламенем, который получают с помощью специальных горючих газов. При таком способе резки обычно используют пропан, ацетилен, природный и прочие газы, а также пары керосина или бензина.

Заметим, что сначала нагревают небольшой участок изделия, а потом только подают струю кислорода и начинают перемещать резак. Таким образом, образовавшийся в верхней части расплав, перемещаясь, расплавляет металл по всей глубине.

Что касается количества используемого для этих целей кислорода, отметим, что килограмм железа требует для разрезания порядка 0,29-0,38 м 3 газа. Но это в теории. На практике это значение может быть выше, так как газ требуется для того, чтобы выдуть жидкий металл из реза, кроме того происходит утечка кислорода в окружающую среду.

Заметим, что для разрезания металла всегда используется только технический кислород, чистота которого составляет порядка 98,8-99,7 процентов. Чем ниже процент чистоты кислорода, тем большее его расходуется во время разрезания металла. Кстати, увеличивается и время, необходимое для осуществления данного процесса. Специалисты не рекомендуют использовать кислород с чистотой ниже 98 процентов, так как качество реза будет недостаточно высоким, к тому же образованный таким способом шлак будет сложно удалить.

Отметим, что кислородной резки могут подвергаться не все металлы. Обычно таким способом разрезают железо, титан, марганец и пр. Другие виды возможно резать при использовании дополнительных материалов.

Виды кислородной резки металла.

Существует несколько видов кислородной резки. Так, например, в зависимости от использования дополнительных материалов выделяют:

- газовую;

- электрокислородную резку металла;

- кислородно-флюсовую (применяется вместе с газовым нагревом поверхности).

Также, в зависимости о типа разреза, выделяют такие виды кислородной резки:

- разделительная (позволяет делать сквозные разрезы, отделять части металла);

- поверхностная (применяется для удаления верхнего слоя металла для получения канавок, полукруглого сечения и пр.);

- резка копьем (с ее помощью делаются отверстия).

Самый распространенный вид – разделительная резка. Ее используют большинство предприятий металлургической промышленности, а также в строительстве. Такая резка может выполняться в ручную, или с применением специальных машин.

Ручным способом обычно разрезают листовую сталь, вырезают различные детали, используют его и для разрезания металлопрофиля, при монтаже различный конструкций из стали и пр.

Использование для резки машин получает все большее распространение. Применяют для таких целей несколько видов устройств:

- переносные машины;

- стационарные;

- машины, которые перемещаются по разрезаемому изделию;

- специальные устройства для особых видов работ (например, фасонная резка труб, резка лазов и прочее).

Заметим, что на некоторых производствах машинная кислородная резка используется, как замена штамповочным и фрезерным станкам.

Обычно такую кислородную резку (с применением машин) используют в тяжелой и средней промышленности, такой как машиностроение, создание сельскохозяйственной техники, судостроение и пр.

Кроме того, отметим, что неплохим спросом пользуется и поверхностная резка. Она позволяет исправлять дефекты сварных соединений, ее используют для вырубки корневого валика сварного шва, для подготовки U-образных кромок и прочего.

Такой вид резки в комбинации с кислородно-флюсовой применяется в турбостроении, металлургии. Дело в том, что кислородно-флюсовая резка позволяет резать чугун, высокохромистые, хромоникелевые стали, некоторые цветные сплавы и прочее.

Как видим, использование дополнительных материалов и способов реза делают кислородную резку металла одним из самых универсальных процессов.

Один из способов обработки металла, применяемого в строительстве, производстве техники, изготовлении ограждений и для многих других целей, — кислородная резка. Ее суть заключается в сгорании материала под действием струи газа. Процесс предполагает также обязательное удаление шлаков, которые неизбежно образуются при работе.

Существуют разные технологии кислородной резки. Например, низколегированные и углеродистые стали рассекаются только чистым кислородом, а для сплавов меди, чугуна или высоколегированных сталей предполагается использование специальных флюсов. Осуществляют резку вручную или при помощи соответствующего оборудования.

Принцип технологии кислородной резки металла

Технология кислородной резки металла предполагает использование максимально чистого газа. От его концентрации зависит расход. Чем качественнее газовая смесь, тем меньше ее требуется для выполнения реза. Обычно берется кислород чистотой 98–99 %. При снижении показателя на процент не только возрастает расход, но и падает скорость рассекания металла.

Подробнее о технике кислородной резки

- Кислород вместе с горючим газом выходит из мундштука, начинается горение и образуется пламя, называемое подогревающим.

- Металл нагревается до температуры горения. Подаваемый чистый кислород зажигает материал. Горение быстро распространяется в глубину заготовки.

- Образуется сквозное отверстие. Резак перемещается, рассекая металл.

Принцип резки кислородом базируется на следующих процессах: подогрев металла, сжигание материала в кислороде и выдувание шлака. Обычно подогревательное пламя не тушат. Оно горит на протяжении всей работы. Если его загасить, металл охладится, кислород перестанет поддерживать горение, резка остановится.

Рисунок 1 — Технология резки металла кислородом

Условия кислородной резки

Основные условия кислородной резки:

- температура плавления выше температуры воспламенения материала в кислороде (металл должен гореть в твердом состоянии, тогда срез получится ровным, его поверхность — гладкой, продукты горения легко удалятся струей кислорода);

- температура плавления шлаков ниже температуры горения металла (жидкотекучие шлаки легко удаляются со среза);

- выделяемого тепла должно хватать для поддержания горения;

- уровень теплопроводности металла не должен быть высоким (поступающее тепло от места рассекания материала отводится, что препятствует процессу резки);

- окислы, возникающие при резке, не должны быть чересчур вязкими (например, наличие хрома и кремния в составе металла приводит к образованию плохо выдуваемого шлака и затруднению технологического процесса).

Перечисленным условиям кислородной резки отвечают нелегированные и низколегированные стали. Алюминий, медь и серый чугун этим критериям не соответствуют.

Виды металлов для кислородной резки

Металлы в разной степени подходят для кислородной резки. Как уже было отмечено, лучше всего таким способом рассекаются низкоуглеродистые стали, в которых содержание углерода не превышает 0,3 %. Если уровень этого вещества более 0,7 %, то процесс идет тяжело. Высокоуглеродистые заготовки можно распилить только с помощью кислородно-флюсовой резки. Флюсы — специальные порошкообразные добавки, подаваемые вместе с газом. Их задача состоит в превращении шлаков из тугоплавких в жидкотекучие.

Высоколегированные стали также режутся с флюсами. Алюминий и сплавы алюминия кислородную резку не приемлют. Для них лучше использовать плазменно-дуговой метод.

Рисунок 2 — Кислородная резка

Латунь, медь, бронза режутся только с флюсами. Известный компонент флюсовой смеси — железный порошок (ПЖ) с частицами 0,07–0,16 мм. Для рассекания нержавейки к нему добавляют алюминиевый порошок (А1IB). Также активно применяются ферросилиция и алюминиевомагниевый состав.

Дополнительные условия кислородной резки при использовании флюсов:

- повышение на 20 % мощности подогревающего пламени;

- согласование скорости резки с количеством флюса;

- увеличенное расстояние между мундштуком и металлом.

Влияние легирующих элементов на разрезаемость стали при кислородной резке

Обычно наличие легирующих элементов затрудняет процесс кислородной резки. Эти компоненты влияют на работу по-разному:

- кремний (Si), если его содержание ниже 4 %, затрудняет процесс;

- марганец (Mn), если его содержание выше 4 %, затрудняет процесс;

- хром (Cr), если его содержание выше 5 %, затрудняет процесс, вызывает самозакалку кромок, уменьшает антикоррозийную стойкость материала;

- никель (Ni), если его содержание выше 7 %, затрудняет процесс, вызывает образование трещин на кромках;

- титан (Ti) хорошо влияет на разрезаемость;

- вольфрам (W), если его содержание выше 10 %, затрудняет процесс, повышает хрупкость и твердость стали.

Особенности резки

К каждой металлической заготовке нужен свой подход. Остановимся на особенностях резки листов, поковок и труб.

Резка листов

Ручная техника кислородной резки металлов применяется для обработки листов. В качестве горючего газа в этом случае часто используют ацетилен, пропан-бутан и природный газ. Первый вариант предпочтительнее, поскольку при его применении время разогрева заготовки минимально.

Листы толщиной 3–300 мм рассекаются резаками Р2А-01 или РЗП-01. Для материала толщиной до 800 мм необходимы специализированные инструменты типа РЗР-2.

При резке стали малой толщины возможны перегревы, коробление металла и оплавление кромок. Чтобы не допустить этого, лучше применять резку с последовательным расположением пламени и кислорода. Мощность пламени должна быть минимальная, а скорость работы — максимальная.

При использовании ручной кислородной резки актуальны следующие технологические приемы:

- безгратовая резка (позволяет получить срезы без грата (заусенцев, избыточного выдавленного металла) на кромках, подразумевает использование сопла с расширением на выходе и кислорода чистотой более 99,5 %);

- пакетная резка (позволяет получать качественные срезы тонких листов, подразумевает стягивание в одну пачку заготовок толщиной 1,5–2 мм).

Рисунок 3 — Резка листового металла

Резка поковок и отливов

Как и в случае с листами, здесь важно правильно выбрать резак для ручной кислородной резки. Для поковок и отливов подходит модель РЗР-2, работающая на пропане-бутане с кислородом. Допустимая толщина раскраиваемых изделий — 300–800 мм. В этом случае важно следить за скоростью и положением резака. Так, в начале работы он размещается под прямым углом к поверхности. К концу реза скорость следует снижать, а угол наклона увеличивать в сторону, обратную движению.

Резка труб

Кислородная резка труб актуальна для обработки торцов изделий под сварку, удаления дефектов и проделывания отверстий. Горючий газ — ацетилен или его заменители. Вручную трубы режут во всех пространственных положениях. Для работы используют универсальные и вставные резаки. Режимы устанавливают в соответствии с толщиной металла.

Другие нюансы газовой резки

Описанные технологии используют не только для листов и труб, часто технику кислородной резки применяют для профильного проката. Последовательность операций зависит от типа профиля. Уголки режут от кромки, двутавры — от полок к стойке.

Оборудование для кислородной резки

Поскольку для работы часто используют ацетилен, то в качестве оборудования для кислородной резки нередко берут установки для ацетиленовой сварки. Вместо сварочных горелок там применяются газовые резаки. Наиболее распространенный вариант — резак инжекторного типа.

По своей конструкции резаки существенно отличаются от горелок. Они имеют дополнительные трубки, через которые подается режущий кислород, и наконечники с мелкими отверстиями для смеси газов. Центральное отверстие предусмотрено для подачи режущего кислорода.

Рисунок 4 — Схема установки для кислородной резки

Принцип работы машины для кислородной резки:

- заготовка располагается горизонтально, вентили резака закрыты;

- открывается кислородный вентиль, а после — вентиль горючего газа;

- смесь воспламеняется и регулируется по мощности;

- металл нагревается по площади реза;

- открывается вентиль с режущим кислородом, активирующим горение при достижении разогретого металла;

- в процессе появляются окислы, они удаляются струей кислорода;

- при окончании работы сначала закрывают вентиль режущего кислорода, потом горючего газа, в завершении — горелки.

Основной инструмент комплекта кислородной резки — резак. Существуют классификации этих элементов:

- по виду горючего газа (резаки для жидких горючих смесей, ацетилена, газов-заменителей);

- степени автоматизации (ручные, машинные);

- назначению (специальные и универсальные);

- смешиванию газов (безинжекторные и инжекторные);

- мощности пламени (большая, средняя, малая).

Преимущества кислородной резки

Технология кислородной и кислородно-флюсовой резки имеет массу преимуществ. Среди них:

- большие толщины рассекаемого металла (до 500 мм), ограниченные лишь конструктивными особенностями установок кислородно-флюсовой резки;

- низкая себестоимость;

- высокое качество (современные машины позволяют достичь приемлемой ширины реза, отсутствия конусности реза, чистых кромок, не требующих обработки);

- возможность использования многорезаковых схем.

Качественную кислородную резку осуществляют специалисты «МетиСтр», в арсенале которых — высокоточные станки и богатый опыт.