Ювелирное обозрение

Все о ювелирных украшениях, драгоценных камнях и металлах

Коксовая батарея принцип работы

Содержание

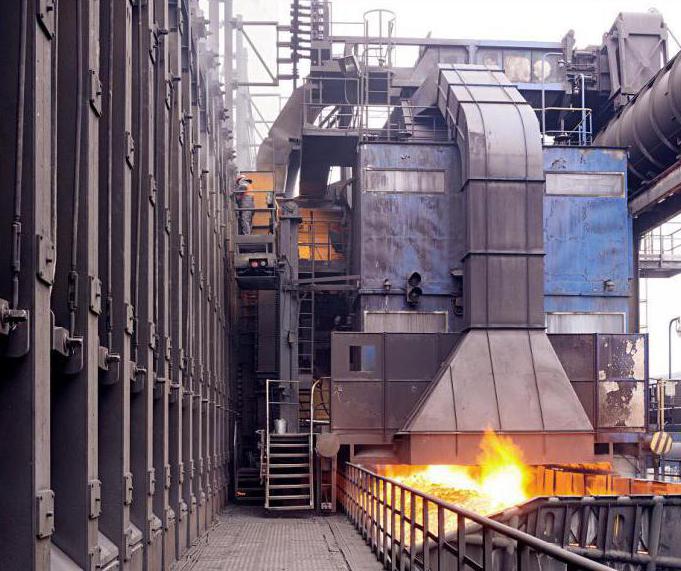

Металлургическое производство просто немыслимо без использования кокса, который дает энергию для расплавления железосодержащей руды в шахте доменной печи. Однако сам процесс получения кокса достаточно трудоемкий и длительный. Для его создания строятся специальные промышленные агрегаты под названием "коксовые батареи". Об их устройстве, назначении и характерных особенностях и пойдет речь в данной статье.

Определение

Коксовые батареи – целый металлургический комплекс, основным предназначением которого является изготовление в требуемом объеме кокса для его последующей транспортировки в доменные цеха. Данные производственные объекты могут различаться по своим габаритам между собой, но в любом случае их размеры весьма внушительные.

Конструкция

Устройство коксовых батарей следующее. Главными элементами этих печей являются так называемые камеры коксования. Именно в них происходит процесс укладки сырья. Камер коксования в печи насчитывается не один десяток. Также важнейшими элементами батареи можно считать и отопительные промежутки, в которых протекает горение топлива. Ориентировочные линейные размеры камеры коксования таковы:

- Длина – от 12 до 16 метров.

- Высота – 4-5 метров.

- Ширина – 400-450 миллиметров.

В целом же комплекс, благодаря которому коксовые батареи имеют возможность работать беспрерывно на протяжении длительного промежутка времени, включает в себя следующие компоненты:

- Приемный бункер, в который поступает сырой уголь.

- Отделение смешивания и дробления угля.

- Башня распределительная.

- Тележка погрузочная.

- Камера коксования.

- Выталкиватель кокса.

- Вагон тушения.

- Башня тушения.

- Платформа, на которую выгружают остуженный готовый продукт.

Сама же печь для производства кокса в общем виде имеет в своем составе:

- Камеры для загрузки угольной шихты.

- Обогревательный простенок с системой отопительных каналов.

- Систему газораспределения и воздухоподвода.

- Регенератор для подогрева воздуха и вывода отработанных газов.

- Запорную арматуру и механизмы.

Классификация

Коксовые батареи в зависимости от режима эксплуатации бывают периодического и непрерывного действия. Отапливаться эти батареи могут:

- Исключительно доменным газом.

- Только коксовым газом.

- Смесью доменного и коксового газа.

Схема отопления батареи может включать в себя:

- Перекидной канал, благодаря которому газы имеют возможность попадать между простенками.

- Парный канал для рециркуляции.

Отопительный газ для батареи подводится к ней в двух исполнениях:

- Сбоку, когда коксовый газ идет по корнюру (газораспределительному каналу), а воздух и доменный газ – по подовым каналам регенератора.

- Снизу по специальной воздухораспределительной сети.

Несколько слов о регенераторе

Это специальное теплообменное устройство позволяет контактировать теплоносителю с чётко обозначенными поверхностями коксовой печи. Важно заметить, что горячий носитель тепла осуществляет нагрев холодной стены и насадки, а после этого они, в свою очередь, передают тепло уже холодному теплоносителю.

Бывают и другие виды теплообменников, которые называют "рекуператоры". В них холодный и горячий теплоносители проводят обмен энергией между собой через специально возведённую между ними стенку. При этом вначале вниз спускаются потоки горячих газов, а затем происходит срабатывание перекидных клапанов, благодаря чему снизу вверх начинает подниматься уже холодный поток воздуха.

Методы экономии топлива в коксохимическом производстве

Процесс коксования сам по себе является достаточно энергозатратным, что обуславливается потреблением весьма большого количества топлива. Поэтому для уменьшения расхода его потребления применяют следующие методы:

- Используют технологию сухого тушения кокса. Благодаря ей тепловая энергия продукта расходуется на нагрев пара или воды. В частности, с одной тонны готового кокса получается порядка 1 ГДж тепла в виде пара.

- Модернизацию применяемых регенераторов для максимального получения тепла от продуктов сгорания. Так, например, вполне можно увеличить площадь нагрева у насадки.

- Расчет оптимального промежутка времени между переключениями клапанов. Само собой, что чем чаще они переключаются, то в конечном счете это даст возможность снизить объем регенераторов и потери тепла в них. Вместе с тем стоит обязательно отметить, что слишком частое срабатывание клапанов неизбежно приведет к их быстрому выходу из строя и дополнительной нагрузке на все смежные узлы и детали.

- Нагрев шихты и сухое тушение кокса осуществляют одновременно.

Технологический процесс

Производство кокса весьма сложно. Поэтому, чтобы разобраться, как это работает в реальных условиях, стоит узнать технологический цикл как можно подробнее.

Цех по производству кокса всегда начинается с угольной башни. Именно в неё поступает сырье. В нижней части башни имеются специальные затворы. Через них уголь переправляется в приемные бункера углезагрузочной машины. С целью исключения вероятности подвисания угля внутри башни по всей ее высоте подведен сжатый воздух, который подается прерывистыми импульсами и гарантирует обрушивание налипшей на стены башни шихты. Башню непременно следует наполнять не менее чем на две трети ее объема.

Углезагрузочная машина наполняется либо по объему, либо по массе. Процесс ее наполнения контролируется весами. Уголь в печь подаётся сразу же после выдачи готового кокса. При этом подача шихты происходит через верх. В момент загрузки коксовой печи ответственное за это лицо – люковой – включает саму печь в газосборник и активирует инжекцию. Весь процесс загрузки занимает от трех до шести минут.

После этого печь тщательнейшим образом герметизируется, и начинается уже процесс нагрева шихты. Технология производства кокса в коксовых батареях предусматривает следующие температурные процессы:

- При 100-110°С проходит сушка угля.

- В пределах 110°С – 200°С выделяется гигросокпическая и коллоидно-связанная влага, окклюдированные газы.

- При 200°С – 300°С протекает термическая подготовка, которая сопровождается образованием газообразных продуктов термической деструкции и отщеплением термонеустойчивых содержащих кислород групп.

- 300-500°С – диапазон температур, при котором возникает пластическое состояние. Интенсивно выделяется газ и пар, образуется жидкая фаза.

- 550-800°С – коксование среднетемпературное. Синтез интенсифицируется.

- 900-1100°С – коксование высокотемпературное.

Отгрузка кокса из печи

Коксовая батарея, принцип работы которой описывается в данной статье, требует специальной подготовки перед выдачей готовой продукции из нее. Не менее чем за двадцать минут до начала выдачи печь в обязательном порядке отсекают от газосборника и сообщают ее с атмосферой посредством открытия крышки стояка.

После этого выполняется съем дверей печи и выполняется выталкивание кокоса из камеры в тушильный вагон при помощи специальной штанги. При этом если по каким-либо причинам происходит задержка плановой выдачи кокса более чем на десять минут, то двери следует установить обратно на место. Преждевременно открывать крышки стояков категорически запрещается, так как это может вызвать серьезное обрушение футеровки внутри батареи. Кроме того, двери печей должны обязательно быть очищены от графита и смолы до и после процесса выдачи готовой продукции. Тушение кокса в специальном вагоне – обязательная процедура, потому как без этой операции готовый кокс может вновь воспламениться.

Расчет коксовых батарей предусматривает, что печи должны иметь рабочий и ремонтный период. Во время рабочего цикла осуществляется выдача кокса, а во время ремонтного – проводится техническое обслуживание всех агрегатов и оборудования, уборка и прочее.

Сущность

На начальном этапе коксования идет сушка угля, удаляются все адсорбированные газы из него и стартует разложение. В момент перехода угля в пластичное состояние начинается спекание – процесс, который является решающим для всего цикла коксования. На третьем этапе полукокс испытывает прокаливание и упрочнение. Именно вязкая масса нагнетает сопротивление продвижению газов на пути их в газосборник, благодаря чему образуется давление коксования, которое на практике компенсируется усадкой уже сформированного кокса.

Консервация

«Почему нельзя останавливать коксовые батареи?» – именно такой вопрос можно очень часто услышать из уст человека, далекого от тонкостей и нюансов коксохимического производства. Все дело в том, что эти агрегаты ориентированы на работу при определённых условиях (высокая температура, абразивный износ и т. д.) и в случае внеплановой остановки без соответствующей подготовки эти печи способны лишиться свой внутренней кладки, которая просто разрушится. Однако на практике порой приходится приостанавливать работу коксовой батареи и выполнять опредленные консервационные мероприятия. Как это работает – описывать слишком долго, стоит лишь указать, что существует так называемая «прохладная» и «жаркая» консервация. Какой вариант из них выбрать – это решает непосредственно руководитель предприятия в зависимости от сложившейся ситуации и причин приостановки работы агрегата.

Wikimedia Foundation . 2010 .

Смотреть что такое "Коксовая батарея" в других словарях:

коксовая печь — коксовая батарея — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность Синонимы коксовая батарея EN coke oven … Справочник технического переводчика

Батарея — Батарея (фр. batterie, от battre «бить») соединение нескольких однотипных приборов, устройств в единую систему или установку для эффективного совместного действия. Название происходит от артиллерийской батареи, как исторически… … Википедия

БАТАРЕЯ — (французское batterie, от battre бить), несколько одинаковых приборов, сооружений или устройств, объединенных в определенную систему для совместного действия (военная батарея, электрическая батарея, коксовая батарея ). Нередко в быту батареей… … Современная энциклопедия

Батарея — (французское batterie, от battre бить), несколько одинаковых приборов, сооружений или устройств, объединенных в определенную систему для совместного действия (военная батарея, электрическая батарея, коксовая батарея ). Нередко в быту батареей… … Иллюстрированный энциклопедический словарь

Батарея коксовая — [coke battery] группа коксовых печей (Смотри Коксовая печь), работаюших в едином технологическом режиме, с общим фундаментом, устройствами для подвода отопительного газа и воздуха, отвода продуктов горения и коксования. Коксовую батарею… … Энциклопедический словарь по металлургии

батарея коксовая — Группа коксовых печей (см. Коксовая печь), работаюших в едином технологич. режиме, с общим фундаментом, устр вами для подвода отопит. газа и воздуха, отвода продуктов горения и коксования. Б. к. обслуживают углезагруз. вагон, коксовыталкиватель,… … Справочник технического переводчика

БАТАРЕЯ — (франц. batterie, от battre бить). 1) известное число артиллерийских орудий с необходимыми принадлежностями, прислугой и людьми. 2) насыпь на поле сражения для постановки пушек. 3) все огнестрельные орудия, поставленные на одной палубе или на… … Словарь иностранных слов русского языка

Батарея (электротехн.) — Батарея, соединение нескольких однотипных приборов, аппаратов, сооружений, устройств в единую систему или установку для эффективного совместного действия, например коксовая, радиаторная, охлаждающая Б. В электротехнике химические источники тока,… … Большая советская энциклопедия

Батарея — I Батарея (воен.) (франц. batterie, от battre бить), основное огневое артиллерийское подразделение. Б. могут быть отдельными (полковая батарея, батарея береговой артиллерии) и входить в состав артиллерийских дивизионов (полков). Понятие… … Большая советская энциклопедия

коксовая печь — (батарея), агрегат, в котором осуществляется коксование каменного угля. Первые коксовые печи (стойловые) стали применять в нач. 19 в. Они состояли из кирпичных стенок высотой до 1.5 м и длиной до 15 м, расположенных друг от друга на расстоянии… … Энциклопедия техники

Коксуют уголь в аппаратах периодического действия – коксовых печах (Рис. 10.2):

Рис. 10.2. Коксовая печь (коксовая батарея): а – разрез по обогревательному простенку; б – поперечный разрез камеры: 1 – камеры; 2 – загрузочные люки; 3 – стояки для отвода газа; 4 – коксовыталкиватель; 5 – регенераторы; 6 – обогревательный простенок

Коксовая печь состоит из:

Коксовая печь состоит из:

– камеры коксования;

– обогревательных простенков для сжигания и циркуляции отопительного газа;

– регенераторов для утилизации теплоты отходящих дымовых газов.

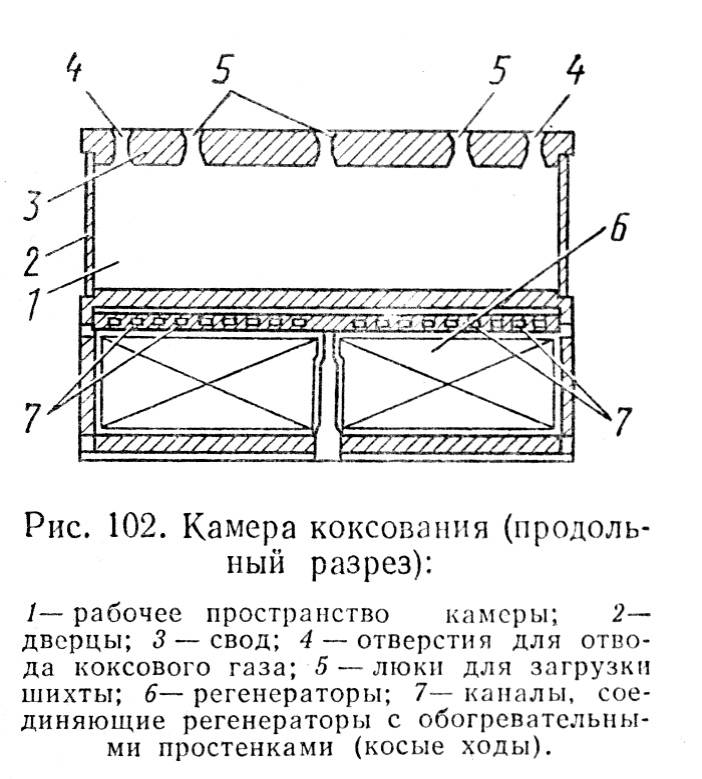

Камера коксовой печи является реактором косвенного нагрева, где теплота передаётся к коксуемому углю от теплоносителя (горючего газа) через стенку (Рис. 10.3):

Рис. 10.3. Камера коксования (продольный разрез): 1 – рабочее пространство камеры; 2 – дверцы; 3 – свод; 4 – отверстия для отвода коксового газа; 5 – люки для загрузки шихты; 6 – регенераторы; каналы, соединяющие регенераторы с обогревательными простенками

Камера имеет прямоугольное сечение и образована двумя обогревательными простенками, подом и сводом, облицованным динасовыми огнеупорами.

С торцов камера закрывается дверями, которые снимаются по окончании коксования для выдачи готового кокса из камеры с помощью коксовыталкивателя.

В своде камеры находятся:

– три отверстия для загрузки угля, закрываемые крышками;

– два отверстия для отвода летучих продуктов коксования – прямого коксового газа, который через газоотвод поступают в газосборник, откуда направляются в цех улавливания.

В современных печах:

– высота камеры составляет 5-6 м,

– длина – 14-15 м,

– ширина – 0,4-0,45 м, чтобы обеспечить быстрый прогрев угля, так как теплопроводность шихты низкая.

1) В кирпичных простенках между соседними камерами устроены вертикальные отопительные каналы или вертикалы (обычно по 27 штук в каждом простенке) в которых сжигается газообразное топливо.

2) После обогрева камер горячие газы удаляются из печи через регенераторы – камеры, заполненные кирпичной насадкой, и нагревают их.

. Аккумулированная в нагревателях теплота используется для предварительного подогрева воздуха и отопительного газа с целью достижения необходимой температуры

1400-1500ºС в вертикалах и уменьшения расхода топлива.

Регенераторы работают попарно по принципу противотока.

Через один пропускают нагреваемый воздух, а через другой в противоположном направлении – отходящие топочные газы.

Газообразным топливом для обогрева коксовых печей служит обратный коксовый газ, доменный газ, или их смесь.

Коксовые печи компонуют в батареи, а батареи – в блоки. Одна коксовая батарея включает 61-79 параллельно работающих камер.

Батарея обслуживается комплектом механизмов:

– вагоном для загрузки угля;

– коксовыталкивателем;

машиной для съемки дверей коксовых камер;

коксотушительным вагоном с электровозом.

1) После выгрузки предыдущей партии кокса в сильно нагретую камеру загружают угольную шихту из специального загрузочного вагона, передвигающегося по рельсовому пути, проложенному по верху батареи.

Продолжительность коксования составляет 12-14 часов.

. Каждая камера коксовой батареи работает периодически, но вся батарея – в целом – непрерывно:

– одни камеры загружаются,

– другие – находятся в рабочем режиме

– третьи выдают кокс.

2) После окончания коксования специальными механизмами:

– снимают переднюю и заднюю дверцы камеры

– и с помощью коксовыталкивателя готовый кокс («коксовый пирог») выгружают в вагон.

3) Вагон отвозит кокс под тушильную башню, где он орошается водой, охлаждается и растрескивается на мелкие кусочки.

. При мокром тушении кокса безвозвратно теряется около 50%тепловой энергии, затраченной на коксование.

И настоящее время всё более широко используется метод сухого тушения кокса с помощью циркулирующего инертного газа азота.

Теплоту нагретого при тушении кокса инертного газа используют для получения водяного пара.

50. ПРЯМОЙ КОКСОВЫЙ ГАЗ. ПРИНЦИП СХЕМА УЛАВЛИВ И РАЗД КОКСОВОГО ГАЗА…………..

Прямой коксовый газ, отсасываемый газодувками из камер коксования содержит в г/м 3 (при 0ºС и 0,1 МПа):

– пары каменноугольной смолы (КУС) – 110-130;

– пары бензольных углеводородов 35-42;

– нафталин – 10;

– аммиак 8-14;

– сероводород и другие сернистые соединения – 6-25;

– пары воды – 250-450.

Кроме того, в газе содержится: водород, метан, углеводороды этиленового ряда, оксиды углерода, азот.

Выход прямого коксового газа составляет 340-350 м 3 /т сухой шихты.

Основные технологические подходы к переработке ПКГ:

1) Основные компоненты из ПКГ извлекают в виде сырого бензола и каменноугольной смолы.

2) Химические продукты коксования выделяются постадийно по мере охлаждения газа.

3) Улавливание химических продуктов коксования основано на гетерогенных процессах конденсации, хемосорбции и физической абсорбции.

Схема переработки прямого коксового газа представлена на рис. 10.5:

Рис. 10.5. Схема улавливания летучих продуктов коксования: 1 – сепаратор; 2- отстойник; 3– водяной холодильник; 4 – мокрый электрофильтр; 5 – газовый насос; 6 – паровой подогреватель; 7 – сатуратор; 8 – холодильник непосредственного действия; 9,10 – поглотительные башни; 11 – насосы

1) Охлаждение газа и первичная конденсация КУС.

Охлаждение газа до 70-80ºС начинается в газосборнике, общем для всех камер коксовой батареи.

Газосборник орошается надсмольной водой, циркулирующей в системе.

При этом происходит интенсивная конденсация паров смолы и воды.

Одновременно от газа отделяются и удаляются твердые частицы – фусы.

Последнее изменение этой страницы: 2016-04-07; Нарушение авторского права страницы