Ювелирное обозрение

Все о ювелирных украшениях, драгоценных камнях и металлах

Как сделать пеногенератор для пенобетона своими руками

Содержание

- 1 Особенности конструкции

- 2 Принцип работы оборудования

- 3 Разновидности и популярные агрегаты

- 4 Сборка своими руками

- 5 Важные нюансы

- 6 Определение пенобетона

- 7 Виды и составы материала

- 8 Изготовление пенообразователя

- 9 Особенности пеногенератора, принцип работы

- 10 Что понадобится для его создания и монтажа?

- 11 Заключение

На сегодняшний день строительное оборудование поражает своим многообразием. Изготовители техники стараются создавать все более совершенные модели, которые предназначены для широкой сферы эксплуатации. Но нужно сказать, что чаще всего покупка оборудования для строительства является очень дорогостоящим мероприятием. К счастью, хороший мастер сможет изготовить даже пеногенератор для пенобетона своими руками.

На сегодняшний день строительное оборудование поражает своим многообразием. Изготовители техники стараются создавать все более совершенные модели, которые предназначены для широкой сферы эксплуатации. Но нужно сказать, что чаще всего покупка оборудования для строительства является очень дорогостоящим мероприятием. К счастью, хороший мастер сможет изготовить даже пеногенератор для пенобетона своими руками.

Особенности конструкции

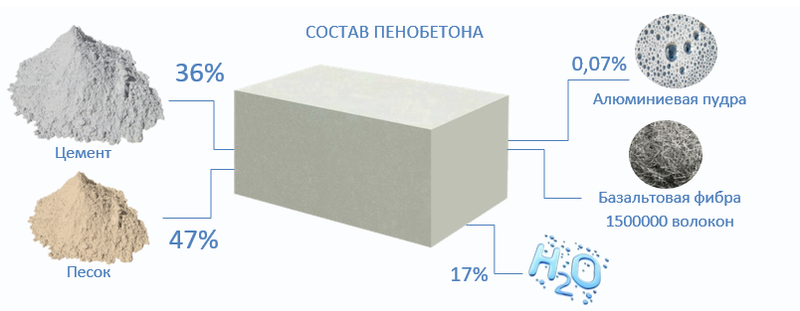

Не секрет, что изготовленный пенобетон разных категорий широко применяется в современном строительстве. Популярность этих стройматериалов вполне логична, так как они имеют большой набор преимуществ, что почти не влияет на их цену. Чтобы понять особенность конструкции изготовленного своими руками пеногенератора для пеноблоков, необходимо досконально изучить основные составляющие и параметры стройматериала, который нужно получить в результате. В этом случае рассматривается пенобетон, который делается из такого набора основных составляющих:

Необходимо подчеркнуть, что самостоятельное изготовление пеноблоков — обоснованный процесс в материальном плане.

Стоимость этого стройматериала гораздо ниже, нежели у его аналогов, которые представлены на рынке строительных материалов. Это обусловлено тем, что технология производства промышленных аналогов пенобетона значительно сложнее.

Если затрагивать материальный аспект, самые большие затраты отмечаются только во время приобретения цемента. Остальные компоненты в общей сумме выходят не выше стоимости требуемого объема бетона.

Принцип работы оборудования

На сегодняшний день инженеры постарались создать максимально простые и доступные чертежи пеногенератора для пенобетона своими руками. Чтобы изготовить надежное и качественное оборудование, необходимо понимать принцип, по которому это устройство работает. C помощью этого оборудования и производится изготовление пены, которая составляет основу пенобетона. Промышленное устройство традиционно имеет три разных модуля, обеспечивающие отлаженную работу всей конструкции и выполнение ее главной функции, а именно:

На сегодняшний день инженеры постарались создать максимально простые и доступные чертежи пеногенератора для пенобетона своими руками. Чтобы изготовить надежное и качественное оборудование, необходимо понимать принцип, по которому это устройство работает. C помощью этого оборудования и производится изготовление пены, которая составляет основу пенобетона. Промышленное устройство традиционно имеет три разных модуля, обеспечивающие отлаженную работу всей конструкции и выполнение ее главной функции, а именно:

- контрольный элемент, с помощью которого можно обеспечить автоматическое дозирование продукта;

- модули, производящие пену, а также транспортирующие ее. С их помощью можно обеспечить возможность получения пены.

В пеногенераторе находится предварительно подготовленный цементный раствор, который под действием заданного давления, смешиваясь с воздухом, преобразуется в пенобетон.

Как показала практика, это устройство является не только недорогим, но и производительным. Таким образом вполне можно сделать пенообразователь для пенобетона своими руками, который способен производить приблизительно 500 л материала за одну минуту.

Для пеногенератора можно изготовить и бетоносмеситель, являющийся инструментом, который работает в комплексе с этим устройством. Бетоносмеситель иногда можно с легкостью заменить обычной лопатой либо иным удобным инструментом, который предназначен для замешивания цемента вручную.

Разновидности и популярные агрегаты

Строительный рынок предлагает несколько типов пеногенераторов: реверсивные (циклические) и безреверсивные (непрерывного действия).

Последний вид пеногенераторов для производства пенобетона дает возможность оператору обеспечивать регулярную транспортировку изготовленного пенного состава в пенобетоносмеситель. В отличие от этого типа, оператору реверсивного оборудования нужно самостоятельно, перед любым новым пуском, добавлять пенообразующий состав в ресивер и производить большое количество манипуляций с подачей воздуха и вентилями подачи. Пеногенерирующие модели безреверсивного вида дают возможность снизить как затраты требуемых составляющих, которые применяются в процессе, так и рабочее время.

Сегодня большинство как зарубежных, так и российских изготовителей предлагают различные устройства для генерации пены. Из отечественных изготовителей необходимо выделить «Фомм-ПГМ» и «Санни-ПГ 150», которые представлены компанией из Санкт-Петербурга «Строй-Бетон», ВМ-ПГ6000, которую предлагает кировский ООО «Строительные Технологии», а также оборудование ПГ-АВ, изготавливаемое компанией «Метем» из Перми.

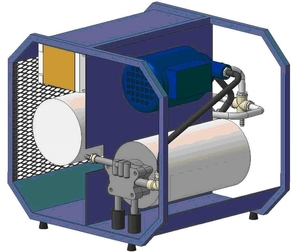

Подробней нужно остановиться на «Фомм-ПГМ», так как это оборудование известно как в нашей стране, так и за ее пределами.

Оборудование великолепно себя показало во время работы. Автоматизированная, надежная, работающая с любыми разновидностями пенообразователей и легко регулируемая установка производит пятьсот литров пены в минуту. Как и многие безреверсивные модели, «Фомм-ПГМ» состоит из таких модулей:

дозирующий цифровой автоматический модуль, за счет которого можно изготовить требуемый объем пенного состава предварительно заданного качества, с помощью нажатия только одной клавиши — «Пуск». Это дает возможность избежать влияния человеческого фактора на качественный состав пены;

дозирующий цифровой автоматический модуль, за счет которого можно изготовить требуемый объем пенного состава предварительно заданного качества, с помощью нажатия только одной клавиши — «Пуск». Это дает возможность избежать влияния человеческого фактора на качественный состав пены;Изготовление пенобетона с использованием пеногенератора «Фомм-ПГМ» быстрое и экономически выгодное. Важным преимуществом считается возможность работать одновременно с бетономешалкой, растворным узлом или штукатурной станцией.

Масса устройства составляет 65 кг, а размеры — 1350х750х850мм. Диапазон плотности можно варьировать в пределах 25−250 гр./л, а воздушное давление — 6 Атм. Потребляет это оборудование только 3 КВт/ч. Для обслуживания требуется один оператор.

Сборка своими руками

Перед тем как приступать к изготовлению устройства, нужно вначале подготовить схему сборки будущего агрегата.

Схема устройства включает вентили для регулировки, задающие необходимую плотность при изготовлении пены, а также запорные механизмы, которые во время необходимости смогут перекрыть всю систему.

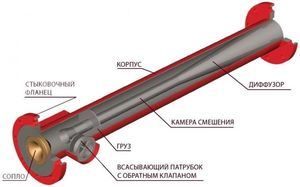

На схему нужно нанести составляющие устройства:

- шайбу-жиклер либо сопло;

- камеру смешивания;

- пенопатрон;

- участки подачи и выхода пены.

Камера смешивания — это основная составляющая устройства. В нее будет поступать предварительно подготовленная смесь. В камере состав тщательно смешивается и под действием заданного давления поступает через усеченную шайбу-жиклер. Во время входа в систему состав под давлением сжимается, а во время выхода из устройства начинает расширяться. При расширении раствора скорость его транспортировки повышается. При выходе из шайбы жиклера цементный состав попадает в пенопатрон, в котором и преобразуется в пенистое вещество.

Если агрегат нужно будет эксплуатировать временно, а его повышенная производительность не является важным параметром, можно вместо шайбы-жиклера установить сопло Лаваля.

Для сборки устройства будут необходимы:

шланги;

шланги;- металлические листы;

- сварочный аппарат;

- труба;

- регулируемые и запорные вентили;

- компрессор;

- погружной насос.

Для начала нужно выполнить сборку резервуара, где в необходимом объеме будут подаваться воздух и цементная смесь.

Для емкости этого назначения великолепно подходит любая железная тара, имеющая цилиндрическую форму. Чтобы организовать постоянную подачу раствора в устройство, необходимо установить шланг и насос. Второй шланг требуется для подачи в конструкцию сжатого воздуха. С помощью специального вентиля можно регулировать давление внутри устройства.

Для емкости этого назначения великолепно подходит любая железная тара, имеющая цилиндрическую форму. Чтобы организовать постоянную подачу раствора в устройство, необходимо установить шланг и насос. Второй шланг требуется для подачи в конструкцию сжатого воздуха. С помощью специального вентиля можно регулировать давление внутри устройства.

Сопло Лаваля отдельно устанавливается в корпус устройства. В конструкции также следует установить канал, который на определенных участках начнет сжиматься и расширяться. Пенопатрон — это замыкающая часть системы, но его установка — самая важная часть в конструкции. Это объясняется тем, что пенообразование проходит именно в этом месте. Чтобы в пенопатроне получалась пена, его нужно наполнить обычными предметами для мытья посуды — сеточками или ежиками.

Важные нюансы

Нет способов изготовления любого оборудования, которые бы не подразумевали наличия некоторых нюансов. Из-за особенностей строительной промышленности сборка своими руками устройств для изготовления стройматериалов имеет особую специфику. Специалисты выделяют такие требования:

- размер центрального отверстия — 10 мм;

- соотношение 3:1 подходит для пропорциональных размеров глубины сопла и диаметра на выходе из него;

- глубина сопла и его входной диаметр должны быть не больше 30 мм и находиться в соотношении 1:1.

Чтобы изготовить пенопатрон, необходимо подобрать проволочную, а не спиралевидную сетку Лучше всего отдавать предпочтение сеткам, сделанным из нержавейки. Их, как и фильтр выхода пены из устройства, можно приобрести в магазине.

Корпус пенопатрона необходимо наполнить сетками, а на выходе закрепить ершик. Ершик можно и не ставить, но в этом случае не получится избежать разбрызгивания пены на выходе из сопла. Изготовление пеногенератора с условием предварительной подготовки не составит больших сложностей, а полученное устройство качественно прослужит в течение продолжительного времени.

Пенобетон как строительный материал известен уже более века. Благодаря целому ряду положительных качеств, спрос на него лавинообразно нарастает. Технология его производства довольно проста и не требует больших капиталовложений.

Для изготовления по классической технологии можно приготовить пенообразователь для пенобетона своими руками.

Для разового строительства, когда нет смысла покупать дорогостоящее оборудование и материалы, это самый подходящий вариант.

Пенобетонные блоки, материал легкий, теплый, надежный. Стоимость готовых пеноблоков довольно высока. Что бы уменьшить стоимость их можно изготовить своими руками.

Определение пенобетона

Пенобетон – это пористый бетон. Получается он путем смешивания цемента с пенообразователем.

По определению пенобетон – это ячеистый бетон с пористой структурой, получаемой за счет искусственно созданных замкнутых пузырьков воздуха. Образуется он после затвердевания цементного раствора, смешанного с устойчивой пеной. Чтобы образовалась эта пена, взбивают специальную жидкую смесь – пенообразователь. Цементный раствор распределяется по поверхности пленок, окружающих воздушные пузырьки, и затвердевает. Как уже говорилось, полученный пористый материал обладает целым рядом положительных свойств по сравнению с обычным бетоном:

- значительно лучшие теплоизоляционные свойства;

- значительно меньший расход цемента;

- меньшая масса, следовательно, меньшие затраты на фундамент, транспортировку, обработку и кладку;

- легкость и простота обработки (сравнимы с деревом);

- увеличивающаяся с возрастом прочность;

- экологическая чистота.

Основной недостаток пенобетона – относительно низкая по сравнению с обычным бетоном механическая прочность.

Пенобетон применяется преимущественно в виде так называемых пеноблоков, но находят применение и технологии монолитной заливки его в качестве утеплителя. Всплеск интереса к этому строительному материалу объясняется двумя факторами:

- Ужесточение норм, касающихся теплозащиты строительных элементов.

- Новейшие достижения в области конструирования и технологии ячеисто-бетонных изделий.

Пенобетон, в основном, используют для производства блоков, но так же применяется в качестве утеплителя для заливки стен или пола.

Существует ряд технологий производства пенобетона. В этой статье речь будет идти только об одном из них – классическом, поскольку в остальных случаях нужно более сложное оборудование. Классический метод наиболее отработан и больше всего подходит для производства пенобетона своими руками.

При этом методе сначала готовится цементно-песчаный раствор (цементное тесто). Затем в него добавляют приготовленную пеногенератором пену. Раствор в бетоносмесителе смешивают с пеной, в результате чего образуется пенобетонная смесь, а при отвердевании из нее получается пенобетон. Для этого метода обычно используют органический пенообразователь. Оборудование несложное, тем более что пеногенератор также может быть изготовлен своими руками.

Виды и составы материала

Пенообразователь бывает органический и синтетический. Органический пенообразователь создается из натурального сырья. Пенобетон получается экологичный и прочный. Синтетический дешевле, но менее качественный и прочный.

Универсального подхода к тому, насколько эффективен тот или иной пенообразователь, нет до настоящего времени. Как известно, чистая жидкость пены практически не образует. Но если в нее добавить немного поверхностно-активных веществ (ПАВ), уменьшится ее поверхностное натяжение, а значит и затраты энергии на образование пены. ПАВ для воды давно и хорошо известны – это мыло. Оно образуется при взаимодействии животного или растительного жира со щелочью. Натриевые мыла – твердые, а калиевые – жидкие. Многие начинающие пенобетонщики пробовали при изготовлении пенообразователя своими руками использовать как основу мыло. Получается прекрасная пена, а пенобетон никуда не годен.

Дело в том, что в цементе содержится много кальция. Ионы калия и натрия в молекулах мыла быстро заменяются ионами кальция, а кальциевые мыла в воде не растворяются. Соответственно, готовая пена быстро разрушается. Если же вместо животного или растительного жира взять смоляную или нафтеновую кислоту, то получится мыло, которое в присутствии кальция свои пенообразующие свойства не уменьшает, а увеличивает. Такое мыло может стать основой для пенообразователя, изготовленного своими руками.

Пенообразователь может быть на органической основе, но может быть и синтетическим. Синтетический дешевле и неприхотливее в производстве, но из него получается менее качественный и менее прочный пенобетон. С точки зрения экологии к нему тоже есть претензии. Органический – экологически чистый, создается из натурального сырья. Пенобетон на основе этого пенообразователя прочнее, поскольку пена активнее связывается с раствором, а межпузырьковые перегородки получаются более толстыми.

Изготовление пенообразователя

Для производства пенобетона вам потребуется:

1. Канифоль живичная.

2. Едкий натр (сода каустическая).

3. Клей столярный костный.

В качестве смоляной кислоты может быть использована всем известная канифоль. После ее омыления щелочью получим канифольное мыло, которое вполне может служить основой пенообразователя для изготовления пенобетона. Но если использовать только его, получается нестойкая пена. Для увеличения стойкости нужно увеличить ее вязкость. С этой целью может использоваться любой природный коллаген. В данном случае удобно использовать столярный клей. В итоге получается так называемый клееканифольный пенообразователь.

Для производства 100 м 3 пенобетона требуется:

- канифоли живичной – 6 кг;

- едкого натра (соды каустической) – 1,6 кг;

- клея столярного костного – 6,3 кг.

Клееканифольный пенообразователь обычно применяется в виде эмульсии. Отдельно готовятся канифольное мыло и клеевой раствор. Для приготовления клеевого раствора кусочки клея замачивают на сутки в воде в соотношении 1:10, затем нагревают в той же самой воде при температуре, не превышающей 60 0 С, до полного растворения.

Готовый пенообразователь, изготовленный своими руками, с помощью пеногенератора может применяться для получения пены.

Одновременно готовится канифольное мыло. Для этого раствор едкого натра плотностью 1,17 кг/дм 3 кипятят, высыпая постепенно в него канифоль, которую предварительно мелко дробят и просеивают через крупное сито с ячейками 5 мм. Раствор непрерывно помешивают. На 1 л щелочи требуется около 1,6 кг канифоли. Кипятить нужно 1,5-2 часа, пока канифоль не растворится полностью. Охладив полученное канифольное мыло до 60 0 С, его выливают мелкими порциями в раствор клея, тщательно перемешивая.

Смешивание канифольного мыла и клеевого раствора производится в весовой пропорции 1:6. Пенообразователь можно считать готовым, когда канифольное мыло без остатка растворится в горячем клеевом растворе. Пенообразователь, который изготовлен своими руками, готов и может применяться для получения пены с помощью пеногенератора.

Проверить качество пены можно, наполнив ею ведро и перевернув его затем вверх дном. Пена должна удержаться. Оптимальный считается значение плотности пены порядка 80 г/дм 3 . Можно получить пену значительно меньшей плотности – до 10 г/дм 3 , но для производства пенобетона она не годится – очень быстро разрушится.

Остается надеяться, что это описание окажет практическую помощь в самостоятельном изготовлении этого важнейшего компонента для приготовления пенобетона.

Если при самостоятельном строительстве принято решение применить пенобетон, то это абсолютно не означает, что придется, изрядно потратится на покупку специального оборудования. Ведь пеногенератор для пенобетона своими руками вполне реально сделать. Основная задача пеногенератора — это создание особой пены, которую добавляют в жидкий бетон, из которого в свою очередь производят пенобетон.

Особенности пеногенератора, принцип работы

Если пеногенератор будет создан своими руками, то это поможет значительно сократить расходы при строительстве. Данный самодельный аппарат довольно прост в использовании и чрезвычайно крепок, но это только в том случае, если все было сделано верно. Свойства полученной пены практически равны тем, что были произведены в заводских условиях.

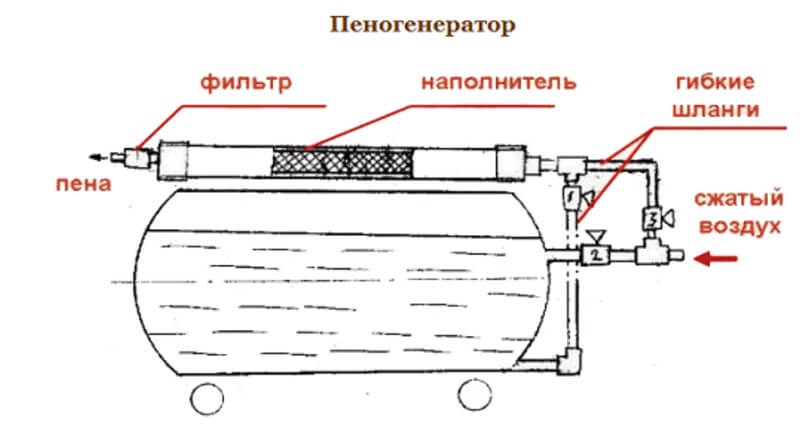

В устройстве пеногенераторов применяется элементарный принцип парных вентилей. Посредством регулирования вентилями, можно выбрать, какой плотностью будет обладать пена. Если необходимо перекрыть систему, то на помощь придут запорные вентили. Если установите сразу нужные свойства пены, то в дальнейшем понадобятся лишь запорные вентили.

Главной деталью в подобном устройстве являются особые вентили, которые, как уже было сказано, используются для подачи пены и для ее остановки, а также для управления характеристиками плотности. Пеногенераторы для пенобетона состоят из трех главных элементов – часть, которая отвечает за подачу смеси, часть, в которой происходит пенообразование и часть, отвечающая за дозирование. Для того, чтобы функционирование было точным и непрерывным, работа всех элементов обязана быть отлажена идеально.

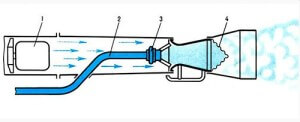

Схема воздушно-пенного генератора: 1 – Вентилятор, 2 – Рукав подачи раствора, 3 – Насадка, 4 – Сетка.

Схема воздушно-пенного генератора: 1 – Вентилятор, 2 – Рукав подачи раствора, 3 – Насадка, 4 – Сетка.

Принцип пенообразования в пеногенераторе ничем не отличается от промышленных моделей. В отсеке турбулентного перемешивания производится подача смеси пеноконцентрата, а там он перемешивается с воздушным потоком. После чего раствор под давлением проталкивается через специальную насадку. На входе происходит сжимание раствора, но на выходе мы получаем увеличение, при этом скорость потока постоянно подвергается изменению. Так функционируют все современные устройства такого типа. После того как раствор проник сквозь насадку, он оказывается в пенопатроне и там преобразуется в пену.

Именно этот основной принцип функционирования необходимо соблюдать, если есть желание создать пеногенератор для пенобетона самостоятельно. Не стоит забывать и о том, что к турбине нужно будет подсоединить компрессор с необходимым давлением. Без установки данного компрессора, смесь нужно будет подавать посредством работы обычного насоса. Однако такой способ не подойдет, если задумана стройка большого размера. В среднем, благодаря работе самодельного аппарата можно получать около 450 литров пены за минуту. В случае правильной сборки и отладки, пеногенератором можно производить массу высокого качества и в необходимом количестве.

Что понадобится для его создания и монтажа?

Прежде чем начинать изготавливать пенообразователь, необходимо выполнить чертеж будущего аппарата. Чертеж можно выполнить самостоятельно либо найти уже готовый вариант.

Схема высоконапорного пеногенератора.

Схема высоконапорного пеногенератора.

Пеногенераторы для пенобетона можно сконструировать, воспользовавшись следующими инструментами и материалами:

- погружной насос;

- сварочный аппарат;

- шланги;

- металлические листы;

- компрессорная установка;

- специальные вентили для регулирования и запирания пены;

- труба.

Производство ячеистых бетонных блоков означает обязательное использование пены, которую добавляют в специальную смесь. Раствор тщательно вымешивается. Свойства итогового материала во многом отталкиваются от качества полученного сырья в пеногенераторах. Пенообразователь обязан гарантировать точное смешивание всех применяемых компонентов.

Чтобы собрать подобное оборудование, необходимо определенное количество времени. Чтобы воздух попадал в закрытую камеру, нужен обычный пылесос. Однако такое оборудование не имеет возможности контролировать расход пены. Изготовление пенообразователя начинается с камеры, в которую будут поступать воздух и смесь.

Для хранилища можно применить любую металлическую емкость в виде цилиндра. Воздух с раствором поступает в емкость без остановки. Чтобы это выполнить, необходим специальный насос (погружного типа) и шланг. Сжатый воздух будут направлять в камеру из компрессорной установки через второй шланг. Нагрузка в таком аппарате будет настраиваться с помощью вентиля. Чтобы давление повысилось, вентиль прикручивается сильнее. Так же в систему поступает вода.

Пенообразователь оборудуется специальной насадкой, которая устанавливается отдельно в обшивку. Внутри данного элемента располагается канал, сначала он сжимается, а после увеличивается. Раствор выходит из насадки и оказывается в пенопатроне. Пенопатрон обладает большим значением в процессе формирования пены. Внутри него помещают металлические сетки, которые применяют при мытье посуды. Его производят из проволоки маленького диаметра. Раствор из насадки попадает на фильтр. Этот фильтр можно приобрести в любом сантехническом магазине.

Плотная, однородная пена — признак качественного материала.

Плотная, однородная пена — признак качественного материала.

Нельзя забывать о том, что все соединения требуют уплотнения. Ножки такого оборудования изготавливают из металлической трубы. Их приваривают к обшивке, используя сварочный аппарат.

Специалисты советуют делать пенообразователь самостоятельно, но учитывая такие моменты:

- глубина насадки и ее входной диаметр обязаны быть равны;

- выходной диаметр насадки должен быть в три раза меньше ее глубины;

- диаметр отверстия в центре насадки должен быть примерно 10 миллиметров.

В случае сборки пенообразователя с выдачей 200 литров пены, диаметр пенопатрона равен 40 миллиметрам, а его длина около 70 сантиметров.

Если выдача пены в час равна 500 литрам, то диаметр – 70 миллиметров, а длина – 70 сантиметров. Габариты других элементов пенообразователя выбираются индивидуально в каждом отдельном случае.

Заключение

Конечно, купить готовое оборудование намного легче, чем смонтировать его. Однако не всегда есть возможность это сделать. Тем более если пенообразователь будет использоваться на стройке небольшого размера.