Ювелирное обозрение

Все о ювелирных украшениях, драгоценных камнях и металлах

Какое дерево хорошо гнется

Трудно изготавливать криволинейные мебельные конструкции рам, а изгибы большой крутизны, вырезанные из прямолинейных секций древесины, потребуют сложных технологических приемов, чтобы избежать слабости короткого волокна и больших, экономически невыгодных отходов. Однако с помощью приемов сухого или влажного сгибания можно вполне экономично получать сложные криволинейные формы, а поскольку при этом волокна будут идти вдоль изгиба, а не поперек него, законченное изделие будет более прочным. Сухое гнутье предусматривает предварительное разделение древесины на тонкие секции, но более толстые детали можно изгибать с помощью вымачивания или обработки паром.

Гнутые стулья для кафе и кресла-качалки Майкла Тонети классический пример гнутой мебели, изготовленной с помощью пропаривания, а в тридцатых годах XX века мебель из клееных слоистых материалов стала элементом высокой моды, после изобретения промышленных способов производства различных сортов фанеры. Как гнуть с помощью пара, так и использование послойного изгиба может быть осуществлено в домашней мастерской, и оба способа продолжают применяться в промышленности для производства мебели под старину, а также искусными мастерами-дизайнерами.

Пропаренная древесина может гнуться со сравнительно большой крутизной изгиба. Пар размягчает древесные волокна в достаточной мере для того, чтобы согнуть их и прижить к шаблону требуемой формы. Может потребоваться значительное усилие для сгибания, но это вполне достижимо и в домашней мастерской при использовании базового оборудования. Потребуется изготовить шаблон, прижимной хомут и паровую камеру. Сгибание древесины нельзя отнести к точным процедурам. Существует множество вариантов, и зачастую метод проб и ошибок является единственно возможным способам получения требуемого результата.

Изгибание древесины

Тонкие деревянные заготовки не требуют предварительной подготовки. Минимальный радиус, на который можно ее согнуть, будет зависеть от толщины и естественных свойств породы дерева. Тонкая древесина при отсутствии ограничителей деформации (и виде, например, шаблона) при свободном сгибании примет форму кольца, если свести вместе концы заготовки. Для получения большей крутизны изгиба древесину требуется пропарить и «выдержать» зафиксированной на шаблоне, чтобы она, приняв нужную форму, стабилизировалась в этом положении благодаря внутренней остаточной деформации. Когда сгибается толстая древесина, необходимо ограничить растяжение внешних слоев, чтобы предотвратить их отщепление или разрушение. Описанный здесь метод предназначен для гнутья сравнительно толстых деревянных заготовок.

Подготовка древесины

Для сгибания выбирайте прямослойную древесину без сучков и трещин. Любой дефект или недостаток потенциально является слабым местом, поэтому возможны определенные неудачи. Существуют десятки сортов древесины, которые успешно гнутся с помощью пара, и многие из них это твердые породы. В таблице ниже можно найти короткий перечень пригодных видов материала для гнутья. Можно гнуть и хорошо просушенную древесину, но свежесрезанная древесина поддается такой обработке легче. Древесина атмосферной выдержки гнется лучше, чем древесина камерной или печной сушки. Если древесина слишком сухая и плохо поддается обработке, можно вымочить ее в течение нескольких часов перед пропариванием.

В зависимости от вида заготовки можно заранее обрезать ее по размеру или сделать это пилой, стругом или скобелем после изгибания. Последний метод часто используется при производстве гнутой мебели тина виндзорских стульев и кресел. Древесина с ровной и гладкой отделкой поверхности менее подвержена расслаиванию и сделает окончательную отделку всего изделия легче. Сырая древесина дает усадку больше, чем выдержанная, а при обработке на токарном станке до изгиба имеет тенденцию принимать при высыхании овальную форму в сечении. Вне зависимости от формы и размеров делайте длину заготовки больше длины готового изделия приблизительно на 100 мм. Тогда в случае расслаивания или раскалывания концов после изгибания можно будет обрезать поврежденные участки.

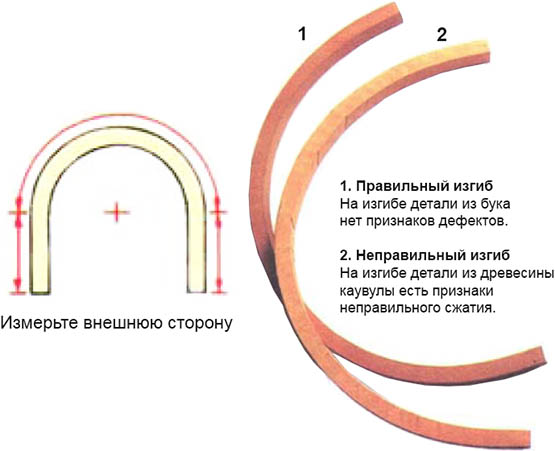

Для расчета длины сделайте чертеж формы изгиба в масштабе 1:1. Измерьте внешнюю сторону изогнутой детали, чтобы получить правильное значение ее длины. Эго позволит излишне не растягивать внешние волокна, что могло бы привести к растрескиванию под воздействием внутренних напряжений. Размягченные внутренние волокна смогут сжаться в достаточной степени, чтобы принять форму меньшего внутреннего изгиба.

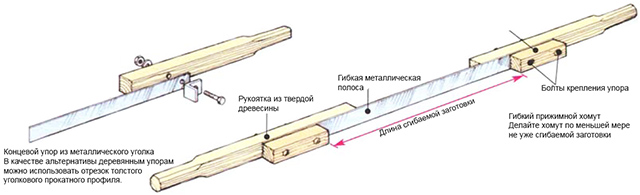

Изготовление прижимного хомута

Ключевым моментом в изготовлении крутого изгиба является использование гибкого прижимного хомута. Сделайте хомут из мягкой стали толщиной 2 мм и шириной по меньшей мере не уже изгибаемой заготовки. Это подойдет практически для любых работ, которыми вам, возможно, придется заняться. Чтобы избежать возможного загрязнения поверхности детали в результате реакций взаимодействия химических элементов древесины, металла и окружающей среды, хомут сделайте из нержавеющей стали или стали с гальванопокрытием либо используйте полиэтиленовую прокладку.

Установите на хомуте концевые ограничители или упоры, чтобы фиксировать торцы заготовки, не давая тем самым растягиваться и расслаиваться волокнам на внешней стороне изогнутой детали. Эти ограничители должны быть достаточно прочными, чтобы выдерживать значительное давление на них, и иметь достаточные размеры, чтобы торец заготовки мог упираться в ограничитель всей своей поверхностью. Можно изготовить их из толстого металлического уголка или из твердой древесины, что обычно проще сделать.

Чтобы оснастить хомут надежными концевыми упорами, установите на концах металлической ленты деревянные бруски длиной примерно 225 мм. По осевым линиям каждого блока просверлите два отверстия диаметром 9 мм на расстоянии около 150 мм друг от друга. Разметьте и просверлите полосу хомута под болты крепежа концевых упоров. Расстояние между упорами должно быть равным длине заготовки, включая припуск. Чтобы хомут обладал удобным для работы действием рычага, прикрепите к концам полосы достаточно мощные деревянные бруски на тыльной ее стороне с помощью длинных болтов крепления упоров.

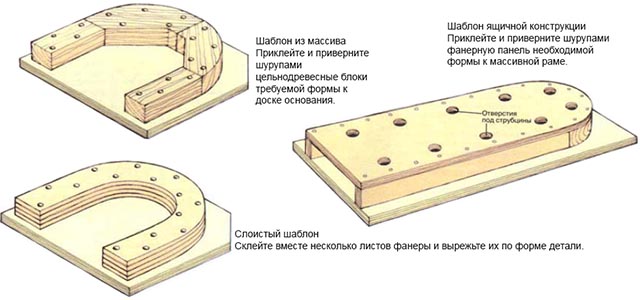

Изготовление шаблона

Пропаренная древесина гнется по шаблону, который определяет форму изгиба и дает опору для волокон внутренней части изогнутой заготовки. Шаблон должен обладать большой прочностью, и иметь ширину, равную по крайней мере ширине сгибаемой детали. Он должен обеспечивать определенные возможности фиксации на нем заготовки с помощью струбцин или других зажимов.

Можно изготовить шаблон из толстой древесины, установив форму из нее на основание из искусственных древесных материалов, или использовать склеенные между собой листы фанеры. Поскольку гнутая древесина стремится выпрямиться после освобождения зажима, необходимо скорректировать форму шаблона с учетом распрямления детали. Для этого придется воспользоваться самым надежным, хотя и не всегда приятным способом – методом проб и ошибок, чтобы определить параметры такой коррекции.

Виды древесины для сгибания с пропариванием

- Ясень

Fraxinus excelsior

Fraxinus amcricana - Бук

Fagus grandifolia

Fagus sylvatica - Береза

Betula pendula

Benda alleghaniensis - Вяз

Ulmus americana

Ulmus procera

Ulmus liollandica

Ulmus thomasii - Гикори Cartja spp.

- Дуб

Quercus rubra

Quercus petraea - Орех

Juglans nigra

Juglans regia - Тис

Taxus baccara

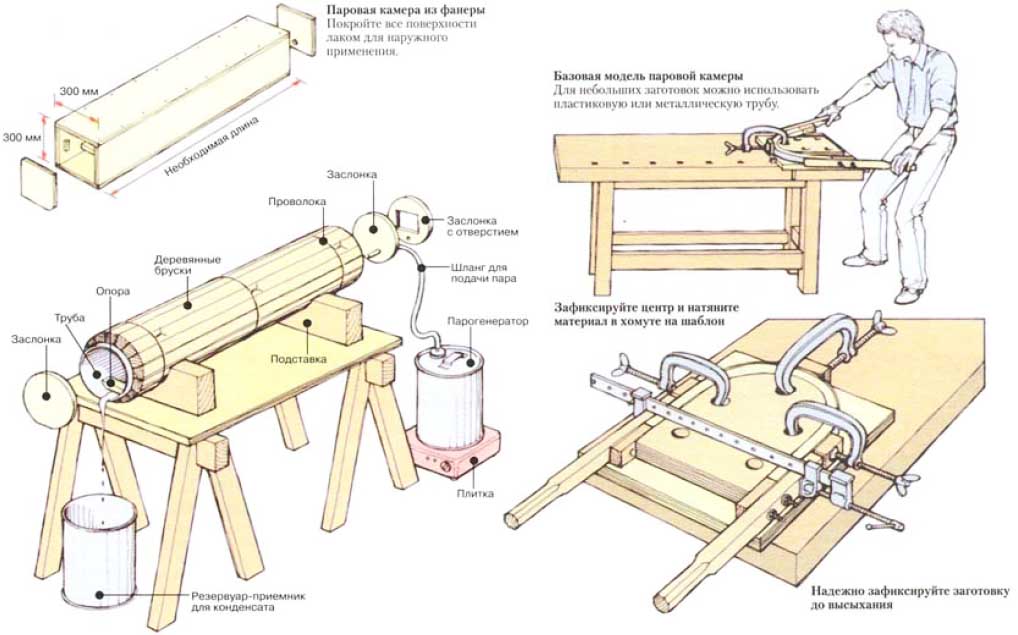

Изготовление паровой камеры

Паровую камеру делайте из фанеры для наружного применения либо используйте пластиковые или металлические трубы-короба. Фанера позволяет изготовить с помощью клея и шурупов простую конструкцию в точности в соответствии с вашими конкретными требованиями. Этот тип камеры идеален, если планируется пропарка целых партий древесины. Камера из пластиковой или металлической трубы ограничивает диапазон размеров, но вполне пригодна для небольших заготовок.

Отрежьте отрезок трубы необходимой длины в соответствии с размерами заготовки. Длина 1 м – удобный размер, который позволяет обрабатывать заготовки целиком или даже детали повышенной длины, если необходимо согнуть только ее концевую часть. Сделайте съемные вставные концевые заслонки из фанеры для наружного использования. Просверлите в одной из них отверстие под пароповодящую трубку и рубанком сострогайте нижнюю часть кромки другой заслонки, чтобы создать возможность вентиляции и дренажное отверстие. Изготовьте специальные «открытые» заслонки с отверстием для длинных заготовок. Установите внутри трупы деревянные опоры для того, чтобы заготовка не касалась дна камеры. Сделайте теплоизоляцию камеры с помощью пенопласта или деревянных брусков, закрепив их на камере проволокой. Установите камеру на подставках с небольшим наклоном, чтобы конденсат мог вытекать. Обеспечьте резервуар-приемник для вытекающей воды.

Пар можно получить с помощью небольшого электрического испарителя или парогенератора заводского изготовления или сделать собственный испаритель из металлического бака на 20-25 л со съемной крышкой или пробкой. Одни конец короткого резинового шланга подсоедините к патрубку или вентилю (клапану), впаянному в бак, а другой вставьте в отверстие в заслонке камеры. Для нагрева воды можно использовать какой-либо нагревательный прибор, например электрическую или газовую плитку. Заполните бак наполовину водой и нагрейте ее до 100 °С. чтобы обеспечить постоянный приток пара. Ориентировочно древесину следует пропаривать 1 час на каждые 25 мм толщины. Более длительное пропаривание не обязательно улучшит пластичность древесины, но может разрушить ее внутреннюю структуру.

Сгибание древесины

У вас будет только несколько минут для того, чтобы успеть зафиксировать заготовку в шаблоне перед тем, как она начнет остывать и стабилизироваться. Заранее подготовьте рабочее место. Имейте в наличии достаточное количество струбцин и в случае обработки очень толстой древесины договоритесь с товарищем о помощи.

Перекройте подачу пара и отключите парогенератор. Извлеките заготовку из камеры и поместите ее в заранее подогнанный по размеру и подогретый хомут. Установите все это вместе на шаблон. Зафиксируйте центр, поместив между струбциной и хомутом деревянный обрезок. С натягом «накрутите» заготовку на шаблон и надежно зажмите на месте несколькими струбцинами. Дайте детали стабилизироваться по крайней мере в течение 15 мин, перед тем как перенести ее на одинаковую по форме сушильную оправку или шаблон. Можно оставить заготовку и на первом шаблоне. В любом случае выдерживание материала должно занимать от 1 до 7 суток.

При сгибании с пропариванием соблюдайте следующие правила:

- Не затягивайте слишком сильно крышку или пробку парогенератора.

- Обеспечьте вентиляцию паровой камеры.

- Не допускайте работы парогенератора без воды.

- Не стойте и не наклоняйтесь над парогенератором и паровой камерой, когда открываете их.

- При обращении с нагретой заготовкой и оборудованием для пропаривания надевайте толстые перчатки или рукавицы.

- Источник пара должен быть удален на значительное расстояние от легковозгорающихся предметов к материалов.

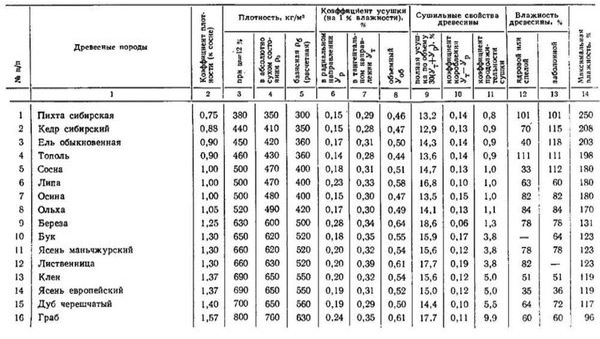

Свойства древесины различных пород

Основные параметры, по которым выбирается деловая древесина для производства мебели: прочность, устойчивость к деформации, износостойкость. Все эти три качества объединяют в один показатель – плотность древесины, то есть, отношение массы дерева к его объему.

Виды древесины в зависимости от плотности:

А) Мягкая (до 540 кг/м 3 ) – ель, сосна, осина, липа, пихта, тополь, каштан, ольха, кедр;

Б) Твердая (550-740кг/м 3 ) – лиственница, береза обыкновенная, дуб, ильм, бук, платан, грецкий орех, клен, яблоня, ясень;

В) Очень твердая (от 750 кг/м 3 ) – береза железная, рябина, белая акация, граб, кизил, самшит, фисташковое дерево.

Рассмотрим породы, наиболее востребованные в мебельном производстве:

1. Сосна

Цвет древесины – бурый, бежево-желтый, белый с легкими розовыми разводами. Лучшим материалом для изготовления мебели считаются сосны, растущие на возвышенности с песчаными почвами или на сухих холмах. У такой древесины годичные слои будут выраженными и узкими, близко расположенными друг к другу. Сосна, выросшая в местности с повышенной влажностью, будет иметь рыхлую структуру, а заготовки из неё придется долго сушить, перед тем как пустить в производство.Древесина сосны мягкая, легко царапается и повреждается.

Плюсы:

- податливость в обработке. Сосна легко строгается вдоль волокон, но с трудом – в поперечном направлении. При распиле все наоборот – поперек бревно режется легко, а вдоль – плохо.

- легко склеивается;

- в зависимости от окраса и структуры древесины, сосну используют как для изготовления мебели с последующей лакировкой, так и для каркасов, и различных конструкций с облицовкой шпона из твердых пород;

- как и все хвойные, имеет приятный запах, выделяет фитоцинды, которые считаются лечебными.

2. Ель

Древесина ели мягче сосновой. Кроме того, в стволе имеется большое количество сучков, затрудняющих обработку древесины для изготовления мебельных щитов. По сравнению с сосной, ель лучше впитывает влагу и начинает быстрее гнить. Благодаря маловыразительной текстуре и невысокой прочности, ель чаще всего используется для мозаичной отделки или в конструкциях, которые не испытывают значительных нагрузок при эксплуатации.

Плюсы:

- древесина ели практически не подвержена короблению;

- отлично склеивается.

Наравне с елью применяется и сибирская пихта — эти два дерева имеют сходные показатели.

3. Лиственница

Древесина этого хвойного дерева ценится за необычный красновато-бурый оттенок и высокие эксплуатационные показатели. Из недостатков лиственницы – большое количество смол, что быстро выводит из строя инструменты и вызывает трудности в обработке. При неправильной сушке на древесине лиственницы образуются внутренние трещины.

Плюсы:

- высокая влагостойкость;

- отличные показатели прочности (лучшие среди хвойных пород);

- мало подвержена короблению;

- используется для изготовления резных деталей.

4. Кедр

Желтовато-белая древесина кедра не отличается высокой прочностью и плотностью, поэтому не выдерживает больших нагрузок.

Плюсы:

- стойкость к гниению и червоточине;

- подходит для резьбы;

- имеет специфический древесный аромат.

5. Тис

Красно-бурая со светлыми и темными прожилками древесина тиса обладает высокой прочностью, но и большим количеством сучков.

Плюсы:

- не подвергается червоточине,

- легко строгается и шлифуется,

- малочувствителен к атмосферным переменам.

6. Дуб

На радиальном разрезе дубового ствола четко видны крупные сердцевинные лучи и светлую заболонь. Дуб наиболее широко из лиственных пород используется при изготовлении мебели из массива, благодаря отличному сочетанию показателей прочности и красоты текстуры. Если дуб долго пролежит в воде (несколько десятков лет), его древесина приобретает редкий темно-фиолетовый окрас с зеленым отливом. Дубовая древесина плохо поддается полировке, требует оборудование с резцами высокой закалки.

Плюсы:

- несмотря на высокую вязкость древесины, обрабатывается довольно хорошо;

- легко гнется;

- устойчив к гниению;

- хорошо поддается приемам искусственного старения.

7. Ясень

Древесина по многим качествам похожа на дубовую, но более светлая и не имеет выраженных сердцевинных лучей. Ясень обязательно подвергаются антисептической обработке, поскольку в условиях влажности древесина быстро повреждается червоточиной. Плохо полируется.

Плюсы:

- отлично гнется после пропаривания;

- мало трескается при сушке;

- при обесцвечивании приобретает необычный оттенок седины.

8. Бук

Древесина бука по прочности не уступает дубовой, но отличается высокой гигроскопичностью, поэтому не рекомендуется для изготовления мебели, которая будет эксплуатироваться в условиях повышенной влажности (ванна, кухня). Плохо полируется.

Плюсы:

- высокие декоративные качества: красивая текстура как при радиальном, так и тангенциальном разрезе,

- быстрый в просушке, не трескается;

- легок в обработке: колется, пилится, режется, гнется;

- отлично отбеливается и окрашивается с помощью специальных растворов, — практически не изменяет красивый природный оттенок при лакировании.

9. Граб

Имеет твердую плотную древесину серовато-белого цвета. Его часто называют белым буком, но у граба текстура не столь выражена и нередко имеет косослойное строение, из-за которого дерево плохо колется.

Плюсы:

- после качественной просушки граб становится тверже дуба;

- не подвержен короблению;

- хорошо поддается травлению и отделке.

10. Береза обыкновенная

Древесина березы, несмотря на высокую плотность, неустойчива против гниения, поэтому применяется преимущественно для изготовления фанеры, лущеного шпона, ДСП. Долго и плохо сохнет, подвержена червоточине, сильно трескается, коробится.

Плюсы:

- однородное строение и красивый цвет древесины;

- хорошо гнется;

- в производстве мебели из массива используется в качестве имитации ценных пород (хорошо окрашивается при травлении).

Отдельно выделяют карельскую березу, которая имеет более высокие эксплуатационные показатели, известна необычной фактурой и розовым цветом древесины. Стоит дорого, поэтому применяется, в основном, для облицовки шпоном мебели из массива.

11. Клен

Несмотря на то, что плотная древесина клена крайне редко трескается, он нестоек против сырости. Наиболее ценится клен породы «птичий глаз» и «сахарный» из-за характерной красивой структуры.

Плюсы:

- легко колется, хорошо обрабатывается: режется, полируется;

- имеет однородную структуру без выраженных волокон;

- при окрашивании удачно имитирует ценные породы;

- древесина клена не имеет выраженного ядра, поэтому легко окрашивается, лакируется, покрывается морилкой.

12. Ольха

Мягкая порода, без ярко выраженной структуры. Древесина ольхи быстро темнеет на воздухе, поэтому используется преимущественно в окрашенном виде (под черное или красное дерево). Особенность ольхи: подвергается червоточине в сухих местах, но устойчива к гниению во влажных условиях.

Плюсы:

- быстро сохнет,

- легко поддается столярной обработке,

- хорошо полируется,

- коробится незначительно.

13. Акация белая

Самая твердая лиственная порода, поэтому имеет высокое сопротивление трению, отличается упругостью. В сухом виде плохо поддается обработке, поэтому применяется, в основном, для облицовки мягких пород.

Плюсы:

- прекрасно полируется;

- на воздухе древесина темнеет, отчего текстура приобретает яркий желто-коричневый цвет и выразительную текстуру.

14. Грецкий орех

Чем старше дерево, тем ценнее и темнее его древесина. Самый дорогой сорт – американский черный орех.

Плюсы:

- большое разнообразие оттенков;

- плотная, но податливая к обработке древесина;

- легко окрашивается, благодаря высокому содержанию дубильных веществ (от тонировки под черное дерево до ровного белого цвета).

15. Липа

Применяется в производстве для изготовления фигурных точеных элементов. Содержит мало дубильных веществ, поэтому практически не окрашивается, зато отлично поддается морению (при правильной концентрации раствора, липовой древесине можно придать вид более ценных древесных пород). Нуждается в антисептической пропитке, так как сильно подвержена червоточине.

Плюсы:

- хорошо противостоит сырости,

- древесина прочна и пластична,

- имеет красивый белый и сливочный оттенок.

Как видите, у каждой древесины есть свои достоинства и недостатки, ориентируясь на которые можно выбрать определенный сорт для изготовления мебели из массива.

Чтобы правильно выбрать древесину, необходимо знать свойства древесных пород.

Хвойные породы используют в качестве основы при облицовывании деталей шпоном из твердых ценных пород; твердые лиственные породы (дуб, бук, березу обычную и карельскую, грецкий орех, граб, клен обычный и «птичий глаз», ясень и др.) применяют в натуральном, цельном виде. В мозаичных работах используют шпон лиственных и хвойных пород. Для резьбы по дереву при последующем травлении и крашении древесины в темный цвет выбирают только некоторые лиственные породы * – липу, осину, иву, рябину, березу. Если хотят оставить натуральный цвет деталей резного изделия, то для его изготовления берут грушу, клен, грецкий орех, каштан, дуб и др.

Хвойные породы в основном имеют мягкую древесину, поэтому для лицевых деталей в изделиях используются редко. Это связано с тем, что мягкая древесина чувствительна к механическим повреждениям и ударам. Практика показывает, что при соблюдении требований к технологическому процессу хвойные породы можно с успехом использовать для изготовления мебели.

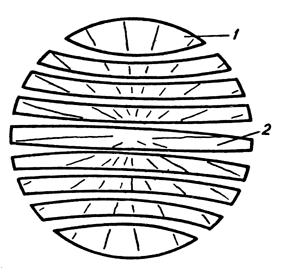

Рис. 2. Усыхание деталей распиленного ствола дерева (коробление): 1 — заболонный участок; 2 — ядровая древесина.

Изделия небольших размеров изготовляют в основном из хвойной древесины без сучков, с красивыми, ярко выраженными годичными слоями (кипарис, можжевельник, лиственница, красная сосна и др.). Ель с большим количеством сучков, а также белая сосна и пихта — породы, требующие дополнительной декоративной отделки тонированием или орнаментальной резьбой. Древесина хвойных пород легко окрашивается, но при интенсивной окраске цветовой тон глушит ее декоративные достоинства.

При высыхании древесина сжимается в объеме и подвергается естественному короблению.

В столярном деле нужно правильно определять время сушки дерева, так как и недосушенный и пересушенный материал в одинаковой степени непригоден для работы. В условиях эксплуатации с нормальной влажностью среды пересушенная древесина неизбежно впитает влагу с воздуха и покоробится. На нормальное состояние древесины пагубно влияет и переменное изменение температуры: материал при этом трескается.

На состояние древесины, ее сушку и разбухание влияет ряд причин: время заготовки, длительность, условия выдержки и т. п. У дерева, заготовленного зимой, древесина (по сравнению с летней заготовкой) менее влажная, так как в этот период оно замедляет свой рост. Необходимо помнить, что недосушивание и пересушивание сильнее всего сказываются на твердых и плотных породах и слабее — на мягких и рыхлых. Для изделия необходимо подбирать древесину однородных по структуре пород, чтобы степень усыхания заготовок была одинаковой.

У распиловочного материала при высыхании наблюдаются прогибы и выпуклости (рис. 2), т. е. происходит его коробление. У центровой доски коробление будет едва заметным, так как твердая ядровая древесина усыхает значительно меньше заболони.

Пригодность столярного материала в какой-то степени можно определить по наружным признакам ствола сваленного дерева. При отборе древесины обращают внимание на лучевые трещины в торце: отсутствие их или наличие мелких трещин свидетельствует о доброкачественности материала; глубокие трещины являются признаком его низкого качества. При глубоких лучевых трещинах в стволе могут быть полости, которые, например у сосны, заполняются смолянистым веществом — живицей (этот порок сосны называют засмолком). Если трещины идут по годичным слоям древесины, т. е. дугами, то такое дерево непригодно для столярных работ.

При выборе древесины мягких хвойных пород обращают внимание на плотность годичных слоев. Чем они гуще и переходы их плавнее, тем древесина плотнее и однороднее, а значит, качественнее. Широкослойность древесины указывает на ее рыхлость и незначительную прочность; изделия из такой древесины не должны подвергаться резким и переменным нагрузкам. Параллельность годичных слоев свидетельствует об относительной прямолинейности древесины в продольном разрезе, а следовательно, о доброкачественности материала.

У отдельно растущих деревьев после валки и распиловки можно наблюдать непараллельность древесных волокон, т. е. косослойность. Вместе с косослойностью у таких деревьев ядровая часть смещена к заболони. Древесина с этими пороками больше трескается и сильнее коробится.

При отборе древесины следует обращать внимание на возраст дерева. Молодая древесина мягкая и рыхлая, а старая в большей степени подвержена гниению, поэтому лучше всего выбирать древесину среднего, зрелого периода роста. Так, для столярных работ лучшей считается древесина сосны в возрасте 80…90 лет, дуба — 80…150, березы и ясеня — 60…70, ели — 120, ольхи — 60 лет и т. д. Возраст сваленного дерева определяют по его поперечному разрезу, на котором хорошо видны годичные слои.

В столярном деле одни древесные породы считаются более, другие — менее гибкими (упругими). В то же время древесина осенней заготовки более гибкая, чем зимней. Установлено, что в наибольшей степени гибкость дерева проявляется в его среднем возрасте.

Гибкая порода легко гнется, но трудно ломается. Следует знать, что по гибкости сосна уступает липе, а ольха — березе. Липа, береза, ильм, осина являются наиболее гибкими; затем следуют дуб, бук, ель, ясень, клен; наименее гибкими считаются лиственница, ольха, граб, пихта, сосна. Гибкость дерева во многом зависит от места его произрастания, наличия в почве различных питательных элементовокружения, в котором растет дерево (в гуще леса или на открытом месте), наличия сучков и т. д.

В столярном деле при гнутье древесины очень важным является такое ее свойство, как вязкость. При высокой вязкости дерево гнется по всем направлениям не ломаясь, но и не принимая прежней прямолинейности. Таким качеством обладают клен, вяз, можжевельник, орешник, береза, ясень, лиственница, бук, молодой дуб и т. д.; хрупкими породами считаются ольха, осина, ель и др.

В большой мере на вязкость и хрупкость древесины оказывает влияние почва, на которой растет дерево. Так, если сосна и бук росли на влажной почве, то их древесина будет иметь высокую вязкость, а если на сухой — то среднюю. Дуб имеет высокую хрупкость, если произрастает во влажной или слишком сухой среде. В производственных условиях для получения однородной вязкости определенные породы перед обработкой предварительно пропаривают, насыщая древесину влагой, а затем подвергают гнутью.

Древесина имеет свойство раскалываться по направлению волокон и чем более прямолинейна ее структура, тем легче она раскалывается. Плотные и гибкие породы раскалываются легче мягких. Сучковатость, свилеватость, наплывность и перепутанность древесных волокон снижают степень раскалываемости. Легче раскалываются дуб, бук, ясень, ольха, ель и др., труднее — груша, тополь, граб и т. д. Для резьбы подбирают породы с более низкой степенью раскалываемости.

Долгое хранение древесины снижает ее прочность, поэтому столяр должен соблюдать условия хранения материала, а готовые изделия защищать от атмосферных влияний, покрывая их лаками, мастиками и т. д.

Отбирая материал для столярных работ, столяры обращают внимание на цвет в разрезе или в отщепе древесины. Если ее цвет неравномерный или слишком яркий, то это свидетельствует о начавшемся грибковом заболевании. Такое дерево непригодно для столярной работы.

Сучки в деталях конструкций нежелательны, так как снижают прочность древесины. При высушивании древесины они обычно выпадают. У хвойных пород полость выпавшего сучка заполняется смолистым веществом и тогда наблюдается «табачный» сучок. Материал с наличием большого количества сучков используют для неответственных конструкций.